Podczas tegorocznych targów Drema firma ITA po raz pierwszy zaprezentowała centrum obróbcze Masterwood Project 450.

Project firmy Masterwood to czteroosiowe lub pięcioosiowe centrum obróbcze do wydajnej produkcji, które łączy takie cechy, jak: szybkość pracy i projektowania, wszechstronność obróbki, wizualizacja 3D obróbki i optymalizacja ścieżki pracy. – Project w wersji 450 został zaprojektowany tak, aby sprostać najnowszym wymaganiom rynku – mówi Michał Warzec z firmy ITA. – Centrum wyposażone zostało w innowacyjny technologicznie system sterowania pozwalający na uzyskanie parametrów obróbki niedostępnych w chwili obecnej dla innych maszyn.

Mocną stroną maszyn Masterwood jest ich oprogramowanie. Oprócz niezbędnego programu CAD, standardowo każda maszyna posiada zainstalowane oprogramowanie Mastercabinet, stworzone samodzielnie przez firmę Masterwood. Pozwala ono na zaprojektowanie dowolnego mebla, a następnie wygenerowanie kodu programu bezpośrednio dla centrum. Operator ma pełen wpływ na wybór typów połączeń: kołki, mimośrody czy łączenie pod kątem 45 stopni. Korzystając z bibliotek okuć, może także m.in. wybrać typ zawiasów. Oprogramowanie wygeneruje również kod wykonawczy dla frontu o wskazanych rozmiarach.

– Pozwala to znacząco skrócić czas od rozpoczęcia zlecenia do jego wykonania. Modułowość oprogramowania pozwala rozszerzyć jego funkcjonalność o moduły związane z obróbką okien, schodów, nestingiem, jak również wizualizacją mebli w pomieszczeniu – wyjaśnia Michał Warzec.

Nieograniczona trwałość

Korpus maszyny charakteryzuje duża sztywność i stabilność, a to dzięki konstrukcji monolitycznej wykonanej z elementów spawanych elektrycznie, odpowiednio wzmocnionych. Wszystkie ruchy odbywają się na prowadnicach liniowych ze ślizgami kulowo-tocznymi, wyposażonymi w podwójną uszczelkę dla uniemożliwienia przenikania pyłu do wnętrza łożysk liniowych.

– System ten gwarantuje praktycznie nieograniczoną trwałość, bez konieczności wykonywania konserwacji maszyny – zapewnia Michał Warzec.

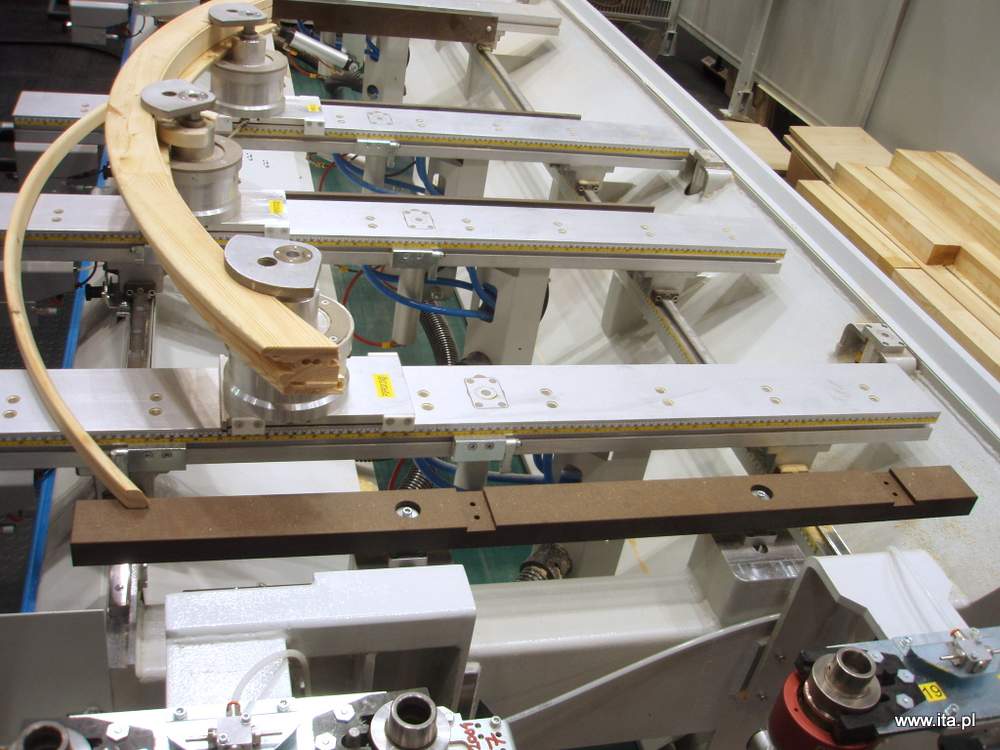

Z kolei ruch w poszczególnych osiach obróbczych jest wykonywany za pomocą silników bezszczotkowych, które pozwalają na uzyskanie dużych przyspieszeń i prędkości, tym samym całkowicie eliminując konserwację. Wielkość ruchu w poszczególnych osiach wynosi: X = 3872 mm, Y = 1902 mm i Z = 350 mm. Z kolei prędkości osiągane w poszczególnych osiach obróbczych to: X i Y= 80 m/min, a Z = 25 m/min. Głowica wiercąca to jednostka obróbcza do wiercenia pionowego i poziomego z wrzecionami niezależnymi. Wszystkie wrzeciona obracają się równocześnie, a ruch wprowadzania do obróbki jest niezależny dla każdego wrzeciona i wykonywany za pomocą siłowników pneumatycznych, co pozwala na wykonywanie wierceń pojedynczych, jak również wielopunktowych. Z kolei elektrowrzeciono pionowe zamontowane jest bezpośrednio na głowicy wiercącej. Jego ruch odbywa się na prowadnicy liniowej o szerokości 75 mm ze ślizgami kulowo-tocznymi, z korekcją wstępną dla zagwarantowania równomiernego obciążenia w czterech kierunkach.

– Powyższe rozwiązanie zespołu o dużej odległości pomiędzy prowadnicami osi Z oraz optymalne rozmieszczenie śruby kulowo- tocznej w pozycji centralnej gwarantuje precyzję zarówno podczas wiercenia, jak i frezowania – mówi Michał Warzec. Dla wymagających klientów maszyna może zostać również dostarczona w wersji L – posiada zakres ruchu w osi X = 5822 mm, pozwalając na pracę z elementami dużogabarytowymi typu drzwi, na obu polach roboczych.

– Klienci oczekujący wszechstronności docenią możliwość zastosowania agregatu 5-osiowego z 12-kW elektrowrzecionem chłodzonym płynem – mówi Michał Warzec.

Lepsze podtrzymanie elementów

Maszyna Project 450 wyposażona jest w stół obróbczy typu „tubeless”. Jest to stół składający się z aluminiowych profili, które podtrzymują przyssawki. Aluminiowe profile posiadają wewnętrzne kanały dla przesyłania próżni oraz są wyposażone w zawory magnetyczne uruchamiane automatycznie podczas pozycjonowania przyssawek. Taki system pozwala na wyeliminowanie uciążliwych rur zewnętrznych doprowadzających próżnię. Umożliwia to maksymalne dosunięcie pomiędzy przyssawkami na tym samym stole obróbczym, a dzięki temu lepsze podtrzymywanie paneli o małej grubości. Ponadto maksymalne dosunięcie pomiędzy stołami obróbczymi zapewnia zmniejszenie minimalnych wymiarów obrabianych paneli. To także ułatwia przygotowanie stołu obróbczego dzięki możliwości dowolnego ustawienia przyssawek, nieograniczonego przez rury.

Załączniki: