Firmę DREWDOM z Gatnik k. Końskich (Kieleckie), producenta mebli wyłącznie z drewna olchowego, głównie na rynek zachodniej Europy, można zaliczyć do grona wiernych klientów włoskiej firmy Masterwood. Wszak w hali produkcyjnej obecnie pracują obok siebie trzy centra obróbcze Masterwood Project – 350, 400 i 560.

– Pierwsze centrum obróbcze tego producenta kupiliśmy poprzez firmę ITA z miejscowości Krze Duże już w 2006 r. – mówi Marcin Świercz, młody właściciel firmy. – Byliśmy z tego centrum zadowoleni, spełniało nasze oczekiwania, ale przybywa nam zamówień, więc zależało nam na jeszcze szybszym i wszechstronniejszym centrum. Więc w tym roku wy-mieniliśmy je na model Project 560. Ta pierwsza maszyna była jednak w tak dobrym stanie, że sprzedaliśmy ją do innego zakładu, zaczynającego przygodę z obróbką drewna na CNC.

Wymiana maszyny zajęła niewiele czasu i pozwoliła na wykonywanie dodatkowych operacji technologicznych, spełniając oczekiwania zachodnich odbiorców. Jednak ten wzrost wydajności i produkcji skutkuje jeszcze większą ciasnotą w hali produkcyjnej, więc w fazie projektowania jest duży magazyn, ponieważ wyraźnie brakuje miejsca na magazynowanie obrobionych komponentów mebli, przygotowanych do olejowania i montażu.

– Na budowę hali magazynowej mu-simy zarobić, więc jeszcze trochę z załogą się pomęczymy i wykorzystamy posiadane zamówienia – przyznaje właściciel. – Dlatego dokupiliśmy trzecie centrum obróbcze, najbardziej rozwinięte z posiadanych, żeby nie tworzyć stanowisk pracy ręcznej, albowiem nie tylko nie ma na nie miejsca, ale i chętnych do pracy jest niewielu.

Ciągła wymiana maszyn

Marcin Świercz prowadzi firmę z żoną, aktywnie uczestniczącą w procesie nadzorowania produkcji, od 1999 r. Zaczynali od produkcji drobnych wyrobów drzewnych, takich jak sztachety i świadczenia usług, ale ostatecznie zdecydowali się na produkcję drewnianych mebli. Początkowo zatrudniali 5 osób, ale z każdym rokiem przybywało maszyn i pracowników. Dzisiaj jest ich 35, cały proces – od przetarcia surowca do pakowania mebli – realizowany jest w hali, a z początkowego parku maszynowego została jeszcze jedna maszyna. Wszystkie pozostałe zostały wymienione na nowe. Niedawno, oprócz centrum Masterwood Project 560, w firmie pojawiła się walcowa nakładarka olejów, co poprawiło jakość wykończenia mebli głównie bezbarwnymi olejami i przy-spieszyło sam proces wykończenia.

– Uruchomiona w styczniu nakładarka walcowa to kolejny krok technologiczny, ale brakuje nam jeszcze zautomatyzowanej nakładarki kleju w linii do klejenia mebli – mówi właściciel. – Już prowadzimy rozmowy z potencjalnymi dostawcami i może do końca roku zdołamy kupić taką maszynę. Ręczne nakładanie kleju jest uciążliwe dla pracowników i wydłuża proces przygotowania mebli do pras.

Ważne maszyny i sezonowana tarcica

Około 6000 m3 olchowego surowca tartacznego firma kupuje rocznie w LP, ale zapotrzebowanie na komponenty jest większe, więc w krajowych zakładach drzewnych dokupywana jest tarcica z certyfikowanego surowca. Wysokie ceny drewna ograniczają jednak pęd powiększania produkcji, dlatego fabryka pracuje na jednej zmianie.

Na pozór wydaje się, że surowca tartacznego i tarcicy firma ma pod do-statkiem, albowiem nie brakuje ich na placach, jednak tak naprawdę wynika to z cyklu przygotowywania materiału drzewnego do dalszej przeróbki. Tarcica, przetarta u siebie, jak i zakupiona z zewnątrz, przez przynajmniej trzy miesiące jest sezonowana na powietrzu i dopiero później trafia do jednej z trzech komór o łącznej pojemności 100 m3.

– Staramy się sezonować suro-wiec olchowy jak najdłużej, nie tylko ze względów oszczędnościowych, ale także technologicznych – tłumaczy przedsiębiorca. – Dobrze wysezonowany surowiec zachowuje się stabilniej w meblach, które z oczywistych powodów nie są najtańsze. Jakość i elegancja mebla przez lata ma swój początek właśnie na tym etapie przerobu drewna. Dlatego wokół zakładu ułożonych jest tak wiele sztapli, żeby o każdej porze trafiała tam odpowiednio dosuszona tarcica.

Interpolacja czterech osi

Najnowszy nabytek firmy – centrum obróbcze sterowane numerycznie z interpolacją czterech osi Project 560 posiada stabilny, monolityczny korpus wykonany z elementów spawanych, odpowiednio wzmocniony.

Konstrukcja wózka nośnego zespołów obróbczych typu bramowego, o dużej sztywności, również jest wykonana ze spawanych elementów stalowych. Przesuwa się wzdłuż korpusu maszyny w osi X i posiada zamocowany poprzecznie wózek ze stali – w osi Z, na którym zainstalowane są zespoły obróbcze. Napęd osi „X” odbywa się za pomocą dwóch zębatek i listew zębatych, które posiadają szlifowane, pochyłe zęby i są wykonane z ulepszonej stali. Natomiast zębatka jest hartowana i posiada zęby szlifowane po spirali. Zamocowana jest sztywno na przekładni planetarnej nie wózek ze stali – w osi Z, na którym zainstalowane są zespoły obróbcze. Napęd osi „X” odbywa się za pomocą dwóch zębatek i listew zębatych, które posiadają szlifowane, pochyłe zęby i są wykonane z ulepszonej stali. Natomiast zębatka jest hartowana i posiada zęby szlifowane po spirali. Zamocowana jest sztywno na przekładni planetarnej wysokiej dokładności.

Przemieszczanie w osi Y i Z odbywa się za pomocą precyzyjnych łożysk liniowych, wyposażonych w układ kasowania luzów. Zapewniona jest idealna dokładność pozycjonowania. Komputerowa kontrola przyspieszania w połączeniu z dużą sztywnością konstrukcji zapewnia szybkie i pozbawione wibracji ruchy.

Wszelkie ruchy odbywają się na pyłoszczelnych prowadnicach i łożyskach liniowych wyposażonych w układ kasowania luzów oraz w podwójną uszczelkę uniemożliwiającą przedostawanie się pyłu do wnętrza łożysk.

Przesuw osi jest wykonywany za pomocą silników Brushless, umożliwiających uzyskiwanie dużych przyspieszeń i prędkości, a dzięki sterowaniu cyfrowemu o wysokiej rozdzielczości uzyskiwana jest większa dokładność i lepsze wykończenie obróbki.

Zakresy robocze i ruchy osi w standardowym rozwiązaniu wynoszą w osi X – 4385 mm, w osi Y – 2660 mm, a w Z – 340 mm. Obrabiany element znajduje się na polu roboczym o bokach – 3600 x 1700 mm. Element frezowany pionowo może mieć grubość do 100 mm. Głowica w osiach X i Y porusza się z prędkością 80 m/min, a w Z – 25 m/min. Prędkość wektorowa wynosi 115 m/min.

19 wrzecion w głowicy

Jednostka robocza do wiercenia pionowego i poziomego posiada niezależne wrzeciona. Jej konstrukcja wykonana jest ze stopu aluminium. Wszystkie wrzeciona obracają się równocześnie. Kierunek obrotu wrzecion jest prawy i lewy. Ruch wprowadzania do obróbki jest niezależny dla każdego wrzeciona i wykonywany jest za pomocą siłowników pneumatycznych, co umożliwia wykonywanie wierceń pojedynczych oraz wielokrotnych.

Głowica posiada 19 wrzecion – 7 niezależnych wrzecion pionowych w osi X, 6 niezależnych wrzecion pionowych w osi Y, 2 podwójne wrzeciona poziome w osi X i 1 podwójne wrzeciono poziome w osi Y. Rozstaw między wrzecionami wynosi 32 mm. Narzędzia porusza silnik o mocy 1,7 kW, z prędkością obrotową – 4000 obr./min.

Piła o maksymalnej średnicy 125 mm, do wykonywania nacięć i do cięcia wzdłuż osi X, wbudowana jest w głowicę wiertarską i porusza się z prędkością obrotową 4000 obr./min.

Elektrowrzeciono pionowe

Pionowy zespół frezujący jest zamontowany bezpośrednio na głowicy wiertarskiej i wyposażony w pneumatyczne wysuwanie do położenia roboczego.

Przesuw na prowadnicy liniowej szerokości 75 mm odbywa się na łożyskach liniowych z autokorektą luzów, co zapewnia równomierne obciążenie w czterech kierunkach. Takie rozwiązanie zespołu zapewnia idealną dokładność zarówno podczas wiercenia, jak i frezowania.

Blokowanie stożka narzędziowego wykonywane jest za pomocą sprężyn talerzowych, a odblokowanie – za pomocą siłownika pneumatycznego. Dwa czujniki umożliwiają prawidłowe uchwycenie narzędzia. Elektrowrzeciono jest wyposażone w system czyszczenia stożka narzędziowego za pomocą sprężonego powietrza, więc zapewniony jest pewny chwyt i zablokowanie narzędzia.

Elektrowrzeciono o mocy 12 kW jest chłodzone powietrzem. Ręczna wymiana narzędzia odbywa się z błyskawiczną blokadą przyciskiem, a automatyczna wymiana narzędzia – w połączeniu z magazynem narzędzi, typu kołowego, na 10 pozycji. Obracanie magazynu realizowane jest za pomocą silnika bez-szczotkowego w czasie jednej sekundy. Falownik sterujący elektrowrzecionem o mocy 12 kW zapewnia programowanie prędkości obrotowej narzędzia z CNC, automatyczną kontrolę hamowania narzędzia oraz zabezpieczenie przeciążeniowe, przepięciowe i przeciwzwarciowe.

– Drewdom ma centrum z dwoma czteroosiowymi elektrowrzecionami niezależnymi i dwoma magazynkami narzędziowymi po dziesięć pozycji oraz z głowicą wiertarską – mówi Michał Warzec z firmy ITA.

Dwa obszary pracy

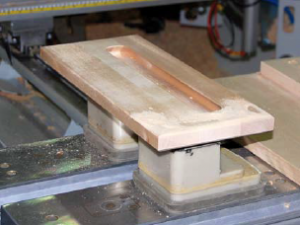

Stół roboczy typu „tubeless” składa się z aluminiowych profili podtrzymujących przyssawki lub urządzeń blokujących pneumatycznie. Aluminiowe profile posiadają wewnętrzne kanały dla próżni oraz są wyposażone w zawory magnetyczne uruchamiane automatycznie podczas pozycjonowania przyssawek. Taki system umożliwia wyeliminowanie uciążliwych przewodów zewnętrznych doprowadzających podciśnienie oraz niewystępowanie ryzyka uszkodzenia przewodów podczas wykonywania obróbki. Możliwe jest maksymalne dosunięcie przyssawek na stole roboczym, dzięki czemu są lepiej podtrzymywane elementy o małej grubości, ale także maksymalne dosunięcie stołów roboczych, dzięki czemu możliwe jest zmniejszenie minimalnych wymiarów obrabianych elementów.

Ustawianie wzdłuż stołu robocze-go odbywa się na prowadnicach i łożyskach liniowych z autokasowaniem luzów. Blokowanie stolików na dwóch prowadnicach jest stale aktywne dzięki systemowi sprężyn, a odblokowanie jest pneumatyczne.

Stół roboczy jest podzielony na dwa obszary pracy – lewy i prawy, ale mogą być one łączone w razie obróbki dużego elementu.

Maszyna jest wyposażona w sześć stolików zaopatrzonych w chowane zderzaki bazujące, sterowane z CNC. Zderzaki są zamontowane wewnątrz stolika dla zapewnienia idealnej sztywności. Na każdym stoliku można umieścić różne przyssawki lub blokady mechaniczne.

Standardowe zderzaki bazujące to sześć zderzaków pośrednich – central-nie na środku belek, sześć przednich zderzaków, cztery zderzaki tylne wbudowane w korpus, dwa zderzaki boczne prawe i dwa zderzaki boczne lewe.

Ciekawostką są cztery płozy do podnoszenia panelu ze stołu roboczego, które ułatwiają operację załadunku i rozładunku ciężkich elementów płytowych i/lub formatek o dużych wymiarach. U producenta mebli w Gatnikach nie zachodzi taka potrzeba, ale przy obróbce stolarki drzwiowej takie rozwiązanie jest przydatne.

Szybkie i wszechstronne

Jak we wszystkich centrach Masterwood, pulpit sterujący usytuowany jest na ruchomym wózku z kółkami, po lewej stronie maszyny, więc może być łatwo przestawiany przez operatora. Zawiera komputer PC, klawiaturę, myszkę i odpowiednie przyciski funkcyjne.

Zastosowany system Beckhoff ma możliwość sterowania do 32 osi równocześnie. Natomiast system programowania graficznego Masterwork umożliwia wyeliminowanie programowania w kodzie ISO dzięki zastosowaniu prostego, szybkiego oraz intuicyjnego interfejsu graficznego. Ma cztery pod-stawowe obszary obsługi. Zapewnia programowanie graficzne wiercenia, frezowania, cięcia, optymalizację cyklu wiercenia, realizację profili i rysunków parametrycznych, wizualizację graficzną obrabianych ścianek i import plików DXF generowanych za pomocą systemów CAD lub pro- gramów komercyjnych do projektowania mebli.

Istnieje centralny system odciągu dla agregatów umieszczonych na por-talu. Maszyna jest wyposażona w układ automatycznych zasuw poprawiających sprawność odciągu. Aktywacja tego ostatniego odbywa się jedynie dla pracujących agregatów. Powoduje to ograniczenie zapotrzebowania powietrza odciągowego oraz zwiększenie skuteczności odpylania.

– Zdecydowałem się na to szybkie centrum – mówi Marcin Świercz – ponieważ porównywałem wydajność podobnych maszyn realizujących moją typową produkcję. Ponadto, mając wybór – modernizować stare centrum albo jedną starą maszynę zastąpić nową, zdecydowałem się na centrum z dwoma głowicami. Po kilku miesiącach okazuje się, że taki Project 560 zastępuje jeśli nie dwa inne centra obróbcze, to na pewno ma o 50 proc. większą wydajność od jednego standardowego centrum.