Centra obróbcze z serii Masterwood wyposażone są w innowacyjny system sterowania pozwalający na uzyskanie doskonałych parametrów obróbki.

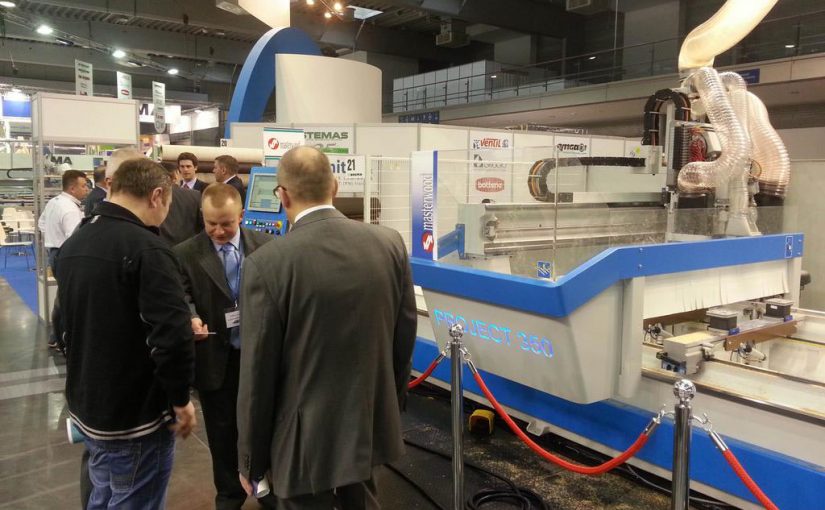

Wśród wielu maszyn oferowanych przez firmę ITA największą popularnością cieszą się centra obróbcze z serii Masterwood. Prezentowane na najważniejszych imprezach branżowych maszyny każdorazowo przyciągają rzesze zwiedzających zainteresowanych precyzyjną obróbką. Nie inaczej było podczas tegorocznych targów Drema w Poznaniu, gdzie prezentowany model Masterwood Project 350 L cieszył się ogromnym powodzeniem.

– Maszyna wyróżniała się spośród innych prezentowanych podczas targów ze względu na konstrukcję ruchomego portalu, jak również masywność budowy – mówi Michał Warzec, doradca techniczny z firmy ITA. – Centrum było w pełni uruchomione i podczas targów wykonywało nie tylko uprzednio przygotowane programy demo, lecz również możliwe było na przykład wykonanie płaskorzeźby z podobizną osób odwiedzających nasze stoisko. Zaletą centrów Masterwood, która sprawia, iż są one chętnie kupowane, jest wszechstronność ich zastosowania. Są to wielozadaniowe maszyny o szerokich możliwościach konfiguracji. W zależności od kompozycji przeznaczone są dla producentów okien, drzwi, schodów, mebli, frontów meblowych lub nestingu.

– Klienci zwracali również uwagę na bogate możliwości konfiguracji maszyny, doposażenia jej do aktualnych potrzeb oraz pełne przystosowanie do instalacji dodatkowych opcji w przyszłości – dodaje Michał Warzec. – Klient kupując nawet najbardziej podstawową wersję, jest w stanie niewielkim kosztem w przyszłości rozbudować maszynę o dodatkową funkcjonalność. Jest to możliwe dzięki zastosowaniu innowacyjnego podejścia do układów sterujących maszyny, które zostało zrealizowane za pomocą sterowników Beckhoffa.

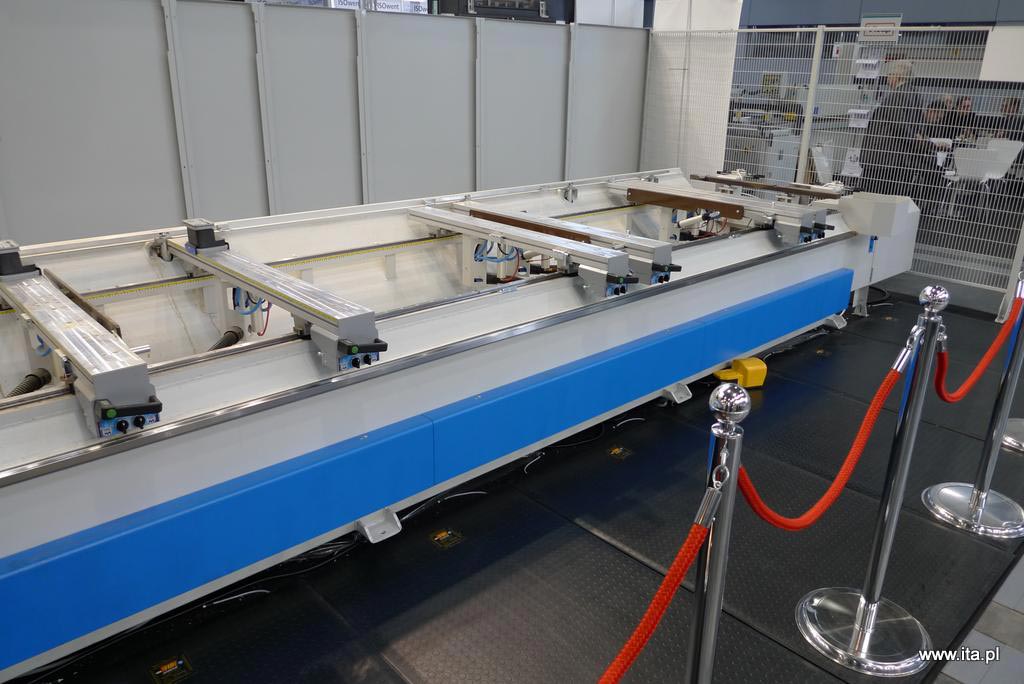

Podobnie jak pozostałe modele, również Masterwood Project 350 L dostępny jest z dwoma rodzajami stołów. Pierwszy to stół obróbczy typu Tubeless składający się z aluminiowych profili, które podtrzymują przyssawki lub urządzenia blokujące pneumatycznie. Jest to w pełni elastyczny stół o ogromnym potencjale konfigurowania. Drugą opcją jest wielofunkcyjny stół obróbczy typu Matrix z siatką kanałów (rozstaw 30 mm), umożliwiający blokowanie zarówno paneli o dużych wymiarach, jak również – dzięki zastosowaniu dodatkowych przyssawek – blokowanie paneli o małych wymiarach. Ten rodzaj stołu stosowany jest zazwyczaj przez producentów frontów meblowych lub do nestingu płyty.

– Kolejnym parametrem, na który zwracali uwagę klienci zainteresowani kupnem centrum Masterwood Project 350 L, jest masywność oraz solidna konstrukcja mechaniczna maszyny – dodaje Michał Warzec. – Dzięki temu centrum może pracować nie tylko w płycie wiórowej, ale również przy produkcji okien pasywnych. Konstrukcja typu suwnica (oś Y) przesuwa się wzdłuż korpusu maszyny (oś X) i posiada zamocowany poprzecznie wózek ze stali (oś Z), na którym są zainstalowane zespoły obróbcze. Dla zagwarantowania większej sztywności ruchu w osi X suwnica jest przesuwana za pomocą zębatki i listwy zębatej wyposażonej w pochylone, szlifowane zęby. Zębatka zaś, zamocowana sztywno na reduktorze o bardzo dużej precyzji, posiada zęby szlifowane spiralnie. Z kolei przesuwanie osi Y- Z odbywa się za pomocą śrub kulowo-tocznych o dużej precyzji, z systemem korekcji wstępnej. Dzięki temu systemowi luzy połączenia są wyzerowane, co gwarantuje maksymalną precyzję pozycjonowania. Komputerowa kontrola przyspieszania w połączeniu z dużą sztywnością konstrukcji gwarantuje ruchy błyskawiczne i bez wibracji. Wszystkie ruchy odbywają się na prowadnicach liniowych ze ślizgami kulowotocznymi z korekcją wstępną, wyposażonymi w podwójną uszczelkę dla uniemożliwienia przenikania pyłu do wnętrza tych ślizgów. Ten system gwarantuje praktycznie nieograniczoną trwałość, bez konieczności wykonywania konserwacji maszyny.

Ruch w poszczególnych osiach obróbczych jest wykonywany za pomocą silników bezszczotkowych, które pozwalają na uzyskanie dużych przyspieszeń i prędkości. Wielkość ruchu w poszczególnych osiach wynosi: X = 5822 mm, Y = 1902 mm, Z = 350 mm. Z kolei prędkości osiągane w poszczególnych osiach obróbczych to: X i Y= 80 m/min, a Z = 25 m/min. Głowica wiertarska posiada 13 wierteł pionowych oraz 6 poziomych, agregat posiada również zintegrowaną piłkę do nutowania w osi X. Wszystkie wrzeciona obracają się równocześnie w kierunku prawym i lewym. Ruch wprowadzania do obróbki jest niezależny dla każdego wrzeciona i wykonywany za pomocą siłowników pneumatycznych, co pozwala na wykonywanie wierceń pojedynczych, jak również wielopunktowych. Zespół piły wbudowany w głowicę wiercącą, do wykonywania nacięć i do cięcia wzdłuż osi X, pracuje z prędkością obrotową 4000 obr./min. Z kolei zespół frezujący pionowy (elektrowrzeciono o mocy 12 kW) zamontowany jest bezpośrednio na głowicy wiercącej i wyposażony w pneumatyczne wysuwanie na pozycję roboczą. Jego ruch odbywa się na prowadnicy liniowej o szerokości 75 mm ze ślizgami kulowo-tocznymi z korekcją wstępną dla zagwarantowania równomiernego obciążenia w czterech kierunkach. Powyższe rozwiązanie zespołu o dużej odległości pomiędzy prowadnicami osi Z oraz optymalne rozmieszczenie śruby kulowo-tocznej w pozycji centralnej gwarantuje niezwykłą precyzję zarówno podczas wiercenia, jak i frezowania. Elektrowrzeciono z zaciskiem HSK można wyposażyć w 4 oś obrotową.

Automatyczna wymiana narzędzi i magazyn kołowy na 16 pozycji oraz boczny magazyn na 4 narzędzia o dużych średnicach lub agregaty pozwala na dowolne doposażenie centrum. Obracanie magazynka za pomocą silnika bezszczotkowego gwarantuje automatyczną i szybką zmianę narzędzi. W wypadku pracy z większą liczbą narzędzi istnieje możliwość stworzenia kilku profili konfiguracji magazynów, co znacznie skraca czas przezbrojenia.