Dzięki specjalnemu, autorskiemu algorytmowi działania system DDT® gwarantuje płynny przesuw obrabianych elementów przy jednoczesnym, optymalnym docisku płyty podczas wiercenia i frezowania.

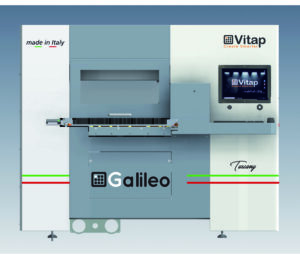

Galileo to najnowsze, skonstruowane przez włoską firmę Vitap, czteroosiowe centrum CNC, które przeznaczone jest do obróbki elementów z drewna i wielu innych materiałów. Pod względem zarządzania i programowania maszyna ta umożliwia pracę z niespotykaną dotąd ł atwością. Jest to rewolucyjne w swojej klasie rozwiązanie, ponieważ pozwala zachować wszystkie zalety klasycznego nestingu, a jednocześnie wyjść poza typowe ograniczenia wiercenia poziomego i zakończyć obróbkę elementów szafki, łącznie z cięciem, w 4 min. Stało się to możliwe dzięki zastosowaniu dwóch innowacyjnych i opatentowanych rozwiązań, czyli systemu podwójnego docisku DDT® (Double Dynamic Transport) i oprogramowania BAR NestingSystem®. Galileo to idealne rozwiązanie dla małych i średnich firm o ograniczonych budżetach i niewielkich powierzchniach produkcyjnych i magazynowych, a także dla dużych przedsiębiorstw, które muszą obniżyć koszty typowe dla tradycyjnych centrów CNC. Centrum sprawdza się doskonale w gniazdowej organizacji produkcji w systemie „just in time”. Wykonuje ono poszczególne operacje w trybie „z punktu do punktu”, a dzięki doskonałemu połączeniu elastyczności i wydajności radzi sobie wyśmienicie zarówno z elementami typowymi, jak i nietypowymi.

Zewnętrzna i wewnętrzna obróbka profilowa

Centrumdostępne jest w trzech wersjach konfiguracyjnych, dzięki czemu potencjalny klient może dobrać maszynę, pod względem jej możliwości obróbczych, do swoich potrzeb. Galileo 1 wyposażone zostało w głowicę wiertarską składającą się z 9, rozmieszczonych na planie litery „T”, niezależnie pracujących wrzecion pionowych oraz z czterech dwuwyjściowych jednostek poziomych, z których dwie pracują w osi X, a dwie w osi Y. Uzupełnienie stanowi zintegrowany z głowicą agregat uzbrojony w piłkę tarczową o średnicy 100 mm, pracującą z prędkością 7000 obr./min. Głowica wiertarska napędzana jest silnikiem o mocy 1,7 kW, a wiertła pracują z prędkością obrotową 3 600 obr./min. Maksymalna głębokość wiercenia dla wrzecion pionowych wynosi 43 mm. Z kolei największa średnica wierconych w szerokiej płaszczyźnie formatki płytowej otworów to 35 mm. W zależności od długości zastosowanych wierteł agregat pozycjonowany jest w płaszczyźnie pionowej za pomocą serwonapędu i ś ruby z nakrętką toczną. Wiertła wysuwane są do pozycji pracy za pomocą indywidualnych układów pneumatycznych. Natomiast w przypadku wierteł poziomych ich maksymalna średnica to 15 mm. Z kolei Galileo 2 oprócz wspomnianych wyżej jednostek posiada także elektrowrzeciono frezarskie z uchwytem ER32. Jego moc wynosi 3,3 kW i pracuje ono z płynnie regulowaną za pomocą falownika prędkością obrotową o maksymalnej wartości wynoszącej 24 000 obr./min. Wersja Galileo 3 posiada natomiast elektrowrzeciono o mocy 5 kW oraz uchwyt typu ISO 30. Prędkość obrotowa tej jednostki jest taka sama jak w przypadku Galileo 2. Jednostki frezujące umożliwiają czterostronną zewnętrzną i wewnętrzną obróbkę profilową elementów frontowych również w jednym cyklu. Jest to możliwe dzięki połączeniu dwóch ruchów – obrabianego elementu względem osi X i elektrowrzeciona względem osi Y.

głębokość wiercenia dla wrzecion pionowych wynosi 43 mm. Z kolei największa średnica wierconych w szerokiej płaszczyźnie formatki płytowej otworów to 35 mm. W zależności od długości zastosowanych wierteł agregat pozycjonowany jest w płaszczyźnie pionowej za pomocą serwonapędu i ś ruby z nakrętką toczną. Wiertła wysuwane są do pozycji pracy za pomocą indywidualnych układów pneumatycznych. Natomiast w przypadku wierteł poziomych ich maksymalna średnica to 15 mm. Z kolei Galileo 2 oprócz wspomnianych wyżej jednostek posiada także elektrowrzeciono frezarskie z uchwytem ER32. Jego moc wynosi 3,3 kW i pracuje ono z płynnie regulowaną za pomocą falownika prędkością obrotową o maksymalnej wartości wynoszącej 24 000 obr./min. Wersja Galileo 3 posiada natomiast elektrowrzeciono o mocy 5 kW oraz uchwyt typu ISO 30. Prędkość obrotowa tej jednostki jest taka sama jak w przypadku Galileo 2. Jednostki frezujące umożliwiają czterostronną zewnętrzną i wewnętrzną obróbkę profilową elementów frontowych również w jednym cyklu. Jest to możliwe dzięki połączeniu dwóch ruchów – obrabianego elementu względem osi X i elektrowrzeciona względem osi Y.

Autorski algorytm działania

Konstrukcja nośna centrum składa się z dwóch pionowych stojaków połączonych przednimi i tylnymi elementami poziomymi. W strefie obróbczej zamontowano przemieszczający się wzdłuż osi Y agregat wiertarski i w zależności od wersji elektrowrzeciono frezarskie, a także dwusekcyjny stół roboczy z zamontowanymi w nich kilkoma rzędami rolek oraz umieszczone nad nim system transportowy DDT® i docisk rolkowy. Dolny agregat wiertarski przesuwa się po precyzyjnych prowadnicach liniowych, a za napęd odpowiada serwomotor z zębatką współpracujący z listwą zębatą. Napęd całego systemu stanowi serwomotor, a prędkość posuwu elementów płytowych wynosi 25 m/min. Rolkowy system dociskowy jest pozycjonowany w płaszczyźnie pionowej, czyli wzdłuż osi Z. Odbywa się to z wykorzystaniem siłowników pneumatycznych. System DDT® składa się z dwóch, niezależnie działających pneumatycznych zacisków szczękowych, które przemieszczają się na prowadnicach liniowych zainstalowanych na specjalnej belce. Napęd z serwomotorów przekazywany jest za pośrednictwem listwy zębatej i zębatki. Do belki przykręcona jest także listwa z dwoma sekcjami rolek, pełniąca rolę przykładnicy. Dzięki takiemu rozwiązaniu maszyna jest w stanie zrealizować obróbkę czterech wąskich płaszczyzn formatki płytowej, a także jej dolnej powierzchni w jednym cyklu i bez udziału operatora. Dzięki specjalnemu, autorskiemu algorytmowi działania system DDT® gwarantuje płynny przesuw obrabianych elementów przy jednoczesnym, optymalnym docisku płyty podczas wiercenia i frezowania.

Wspomniany algorytm w pełni oddaje ruchy typowe dla rąk człowieka. Przenosi on więc na układ mechaniczny, niedostępne dotąd dla niego, cechy ludzkiej motoryki. Dodatkowo DDT® eliminuje praktycznie w stu procentach powstawanie uszkodzeń mechanicznych powierzchni. Ma on także inną, bardzo istotną przewagę nad tradycyjnymi, dolnymi systemami zaciskowo-posuwowymi. Nie występuje tu bowiem ryzyko kolizji narzędzi i zacisków. Z kolei oprogramowanie BAR Nesting pozwala na optymalizację cyklu pracy, podobnie jak ma to miejsce w maszynach przeznaczonych tylko do nestingu. Dodatkiem do tej funkcji jest możliwość wykonywania w tym samym cyklu wierceń poziomych, bez konieczności przenoszenia elementu na inne stanowisko pracy. Ponadto, w kwestii kosztów serwisowych, maszyna ta nie wymaga zastosowania pompy próżniowej, co daje podwójną oszczędność, związaną z ceną samej pompy oraz energii przez nią zużywanej.

Obróbka „lewą” stroną do dołu

Galileo wyposażone zostało także w podwójny system zerowania, czyli właściwego pozycjonowania formatek płyt względem głowicy wiertarskiej. Pierwszy to pionowy, mechaniczny „stop”, natomiast drugi to działający w płaszczyźnie poziomej czujnik laserowy wykrywający koniec płyty. Dzięki temu możliwa jest automatyczna korekcja błędów wzdłuż osi X oraz praktycznie całkowita redukcja czasów nastawczych. Maksymalna szerokość robocza mierzona względem wspomnianej osi Y wynosi 920, natomiast minimalna 150 mm. W opcji istnieje możliwość dostosowania maszyny do obróbki płyt mierzących względem osi Y zaledwie 70 mm. Z kolei największa długość obrabianych płyt jest teoretycznie nieograniczona i wynika tylko z dostępnych mniejsza to 270 mm. Opcjonalnie parametr ten może wynosić 400 mm. Natomiast grubość obrabianych elementów zawiera się w przedziale od 3do 50 mm. Elementy płytowe podawane są do maszyny w pozycji poziomej. Bardzo istotną cechą jest fakt, ż e obrabiane są one, leżąc „lewą” stroną do dołu, co eliminuje powstawanie uszkodzeń mechanicznych na płaszczyznach widocznych w procesie użytkowania mebli. Centrum może pracować jako maszyna przelotowa lub też z funkcją powrotu obrobionego detalu do operatora z odbiorem od strony podawczej. Zarówno zainstalowane jednostki obróbcze, jak i parametry wymiarowe elementów umożliwiają produkowanie kompletnych mebli skrzyniowych łącznie z drzwiami. Dzięki możliwości cięcia i frezowania materiał może być podawany w formie wcześniej pociętych pasów o określonej szerokości, z których maszyna wycina i wierci elementy o zadanej w programie obróbczym długości. Cały proces odbywa się w jednym cyklu. W wyniku cięcia wstępnego wyeliminowano konieczność dźwigania przez pracowników dużych i ciężkich arkuszy płyt.

Wydawnictwo: Gazeta Przemysłu Dzrzewnego

Autor: Tomasz Bogacki