Centrum obróbcze WOODPECKER MIRAI 4500 to niezawodna maszyna o nowej konstrukcji, doskonale pochłaniająca drgania. Dodatkowo wyposażona jest w opatentowany system załadunku optymalizujący cykl produkcyjny i eliminujący przestoje. Magazynek na 64 narzędzia oraz dwa wrzeciona pracujące jednocześnie na tym samym elemencie to gwarancja nieograniczonej elastyczności w pracy. Sprawdź, jakie oszczędności i korzyści przynosi inwestycja w centrum obróbcze marki SAOMAD. Maszyna dostępna jest w ofercie firmy ITA.

Konkurencyjne maszyny

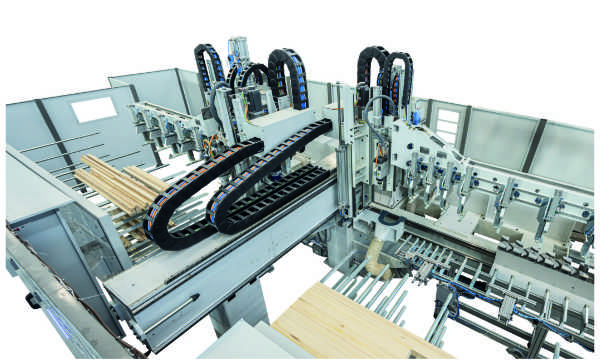

Firma SAOMAD stawia sobie za cel two-rzenie niezawodnych, dokładnych i konkurencyjnych centrów obróbczych. 5-osiowy model WOODPECKER MIRAI 4500 jest tego przykładem, bowiem pozwala zoptymalizować przepływ produkcji, a także zredukować niepotrzebne czynności obsługi i manipulacje. W efekcie przekłada się to na skrócenie czasu pracy przy  wykonywaniu określonych elementów. Maszynę stworzono na podstawie analizy strukturalnej FEM i jednocześnie całkowicie odnowiono w swojej budowie. Główne cele w tym przypadku to: zapewnienie wysokiej wydajności z niskimi kosztami, zaoszczędzenie na kosztach fundamentów oraz ułatwienie konserwacji i obsługi przez operatorów. Trzy główne zalety Unowocześnione centrum obróbcze jest wyposażone w dwa główne elektrowzeciona, przy czym jedno jest 5-osiowe. Cechą szczególną jest to, że oba mogą pracować jednocześnie na tym samym elemencie, co gwarantuje niemal nieograniczoną elastyczność obróbki. Maszyna ma opatentowany system załadunku oraz rozładunku (z całkowicie niezależnymi wózkami), a to sprawia, że cykl produkcyjny w zakładzie zostaje zoptymalizowany oraz eliminuje się przestoje. Kolejną zaletą urządzenia jest magazynek na 64 pozycje narzędzi, dostępny dla obu silników. Co więcej, znajdziemy tutaj prosty i ergonomiczny system ręcznego załadunku i rozładunku narzędzi, który nie sprawia operatorowi trudności.

wykonywaniu określonych elementów. Maszynę stworzono na podstawie analizy strukturalnej FEM i jednocześnie całkowicie odnowiono w swojej budowie. Główne cele w tym przypadku to: zapewnienie wysokiej wydajności z niskimi kosztami, zaoszczędzenie na kosztach fundamentów oraz ułatwienie konserwacji i obsługi przez operatorów. Trzy główne zalety Unowocześnione centrum obróbcze jest wyposażone w dwa główne elektrowzeciona, przy czym jedno jest 5-osiowe. Cechą szczególną jest to, że oba mogą pracować jednocześnie na tym samym elemencie, co gwarantuje niemal nieograniczoną elastyczność obróbki. Maszyna ma opatentowany system załadunku oraz rozładunku (z całkowicie niezależnymi wózkami), a to sprawia, że cykl produkcyjny w zakładzie zostaje zoptymalizowany oraz eliminuje się przestoje. Kolejną zaletą urządzenia jest magazynek na 64 pozycje narzędzi, dostępny dla obu silników. Co więcej, znajdziemy tutaj prosty i ergonomiczny system ręcznego załadunku i rozładunku narzędzi, który nie sprawia operatorowi trudności.

Nowa konstrukcja pochłania naprężenia

Dla zapewnienia jak najlepszej jakości wykonanego elementu w urządzeniu zastosowano nową konstrukcję. Centrum wykonane jest w całości ze znormalizowanej stali spawanej elektrycznie. Tym samym projektantom udało się uzyskać maksymalną sztywność konstrukcji, a to oznacza zdolność tłumienia drgań i pochłanianie naprężeń podczas obróbki.

Wózki do załadunku i rozładunku elementów optymalizują procesy

Zastosowany w urządzeniu system manewrowania elementami jest nowoczesny i został opatentowany przez firmę. Znajdziemy tutaj dwa wózki: prawy do załadunku i lewy do rozładunku. Na każdym z nich można automatycznie układać do 60 elementów. Tego typu system wózków z jednoczesnym automatycznym załadunkiem i rozładunkiem idealnie sprawdza się przy  optymalizacji przebiegu procesu produkcji np. okien. Same wózki stanowią jednocześnie bufory magazynowe dla procesów przed obróbką i po niej. W ten sposób można prawie całkowicie wyeliminować niepotrzebne czynności oraz obniżyć koszty produkcji.

optymalizacji przebiegu procesu produkcji np. okien. Same wózki stanowią jednocześnie bufory magazynowe dla procesów przed obróbką i po niej. W ten sposób można prawie całkowicie wyeliminować niepotrzebne czynności oraz obniżyć koszty produkcji.

Jak ta koncepcja prezentuje się podczas pracy?

Prawy wózek do automatycznego załadunku 60 elementów jest wstawiany z przodu maszyny. Następnie manipulator pobiera element z wózka i umieszcza go na chwytakach roboczych. Gdy wszystkie elementy zostaną obrobione w maszynie, to operator może wstawić kolejny wózek, który jest już wypełniony elementami do obróbki. Z kolei lewy wózek jest na końcu maszyny. Po zakończeniu obróbki elementy są automatycznie pobierane przez manipulator i umieszczane bezpośrednio na nim. Także w tym przypadku, po zapełnieniu tego wózka, operator przestawia go do ścisku i może załadować kolejny.

Precyzyjne blokowanie elementu w trakcie pracy

Tym, co wyróżnia centrum obróbcze WOODPECKER MIRAI 4500 to doskonałe trzymanie elementu, niezależnie od jego profilu lub przekroju. Maszyna zapewnia stałą precyzję oraz maksymalną elastyczność produkcji. Jest to możliwe dzięki 22 chwytakom do blokowania elementu. W maszynie możliwy jest załadunek pojedynczego elementu o długości do 4500 mm (we-wnątrz czopa) lub jednoczesny załadunek dwóch elementów (każdy z nich o maksymalnej długości do 2200 mm).

Trójwymiarowa obróbka na sześciu bokach

Maszyna ma elektrowrzeciono główne o mocy 19 kW, które zamontowane jest z prawej strony oraz drugi silnik 5-osiowy o mocy 15 kW z lewej. Oznacza to niemal nieograniczoną  elastyczność obróbki, a także rozkroju. Dzięki centrum obróbczemu każdy element może być obrabiany trójwymiarowo na wszystkich sześciu bokach. Dodatkowe wyposażenie to specjalne silniki satelitarne do wykonywania obowiązkowych i powtarzalnych obróbek na każdym elemencie.

elastyczność obróbki, a także rozkroju. Dzięki centrum obróbczemu każdy element może być obrabiany trójwymiarowo na wszystkich sześciu bokach. Dodatkowe wyposażenie to specjalne silniki satelitarne do wykonywania obowiązkowych i powtarzalnych obróbek na każdym elemencie.

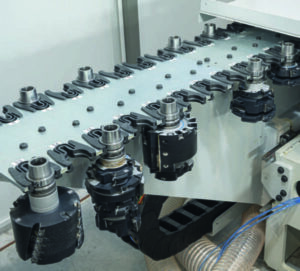

Lewa strona: głowica T5/D z 5 osiami i agregat M3-U4

Centrum ma zintegrowane elektrowrzeciono o mocy 15 kW w S1 i 18 kW w S6, które jest chłodzone cieczą. Znajdziemy tu uchwyt HSK-63E do elektronicznego obracania, cięcia, wiercenia, frezowania, czopowania i profilowania pod dowolnym kątem. Uchwyt umożliwia wstawienie zespołów frezujących i kątowych z automatyczną wymianą narzędzi. Zastosowany agregat M3-U4 z czterema wyjściami naprzeciwległymi służy do wiercenia DX – bocznego i czołowego.

Prawa strona: głowica uniwersalna T1 oraz agregat M1

Moc silnika elektrowrzeciona głównego wynosi 19 kW w S1 i 25 kW w S6. Zastosowana tu została odlewana konstrukcja z żebrami chłodzącymi. Chłodzenie odbywa się za pomocą cieczy. Uchwyt narzędziowy HSK-63E ma możliwość automatycznej wymiany narzędzi. Głowi-ca wykonuje operacje czopowania, profilowania, wiercenia i frezowania. Znajdziemy tu agregat M1 – elektrowrzeciono pionowe o mocy 4 kW do wy-konywania interpolowanych otworów pionowych.

Wydawnictwo: Kurier Drzewny