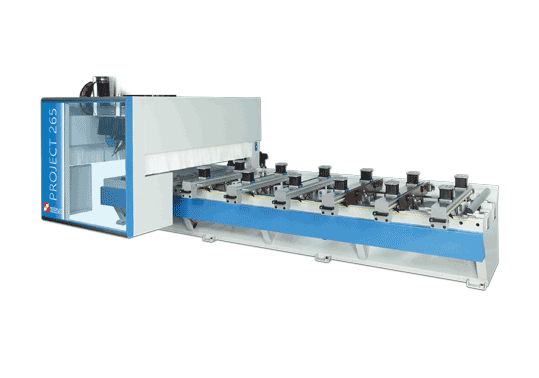

Project 265 to centrum obróbcze zaprojektowane przez włoską firmę Masterwood. Maszyna przystosowana jest zarówno do obróbki płyt meblarskich, jak i drewna litego. Daje szansę wykonywania dowolnych cięć, niezbędnych do przygotowania elementów o wymyślnych kształtach, zaprojektowanych przez śmiałych designerów mebli. Wszystko to jest możliwe bez konieczności wykonywania docięć ręcznych. Project 265 wchodzi w skład oferty handlowej firmy ITA.

Producenci mebli poszukujÄ… obecnie maszyn uniwersalnych, dających możliwość wykonania zarówno typowej produkcji mebli, jak również zamówień„ nietypowych. Konsumenci są coraz bardziej wymagający, oczekują rozwiązań nowatorskich pod względem designu, materiałów użytych do wykonania mebli, a przy tym precyzyjnie wykonanych, trwałych i funkcjonalnych. Centra Masterwood pozwalają sprostać tym oczekiwaniom. Cieszą się dużym powodzeniem wśród polskich producentów mebli i są chętnie kupowane ze względu na dobrą cenę w stosunku do oferowanych możliwości. Ceni się je też za nieskomplikowane oprogramowanie projektowe, umożliwiające szybkie projektowanie i wykonanie elementów. Nie bez znaczenia jest również to, że są wykonane w sposób gwarantujący długoletnią żywotność. Zalecałbym wszystkim, którzy mają w planach wybór i zakup centrum obróbczego, aby dobrze rozpoznali możliwości obróbcze maszyny i przed podjęciem decyzji rozeznali się w zakresie warunków ich rozbudowy. Rynek jest dzisiaj niezwykle dynamiczny i warto zachować elastyczność parku maszynowego. Doświadczenia firmy ITA pokazują, że w czasie eksploatacji maszyny równie duże znaczenie mają: dobry, dostępny serwis i obsługa techniczna – mówi Michał Warzec, specjalista ds. obrabiarek Masterwood w firmie ITA.

Masterwood Project 265 stanowi centrum obróbcze dające możliwość wykonywania dowolnych cięć, niezbędnych do przygotowania elementów o wymyślnych kształtach, zaprojektowanych przez śmiałych designerów mebli. I to bez konieczności wykonywania docięć ręcznych. Project 265 posiada monolityczny korpus wykonany z elementów spawanych elektrycznie, specjalnie wzmocniony, co zapewnia odpowiednią sztywność dla realizacji precyzyjnej obróbki, do jakiej maszyna została stworzona. Dzięki dużemu polu pracy, wynoszącemu 3200 x 1820 mm, centrum umożliwia obróbkę elementów o dużych gabarytach przy ich maksymalnej grubości do 200 mm. W stan-dardzie dostępne są dwa pola robocze do pracy naprzemiennej. Konfigurację stołu operator wykonuje bez zatrzymywania pracy na drugim polu obróbczym. Stół stanowią belki Schmalza, czyli sześć belek z systemem dwuobwodowym (system K2).

Jest to zaawansowane technologicznie rozwiązanie składające się z aluminiowych profili, które podtrzymują przyssawki lub urządzenia blokują-ce pneumatycznie. Podciśnienie wytwarza jedna lub dwie pompy vacuum firmy Beckers o mocy 100 m3/h. Model może być również wyposażony w system zacisków mechanicznych używanych przy produkcji drzwi i okien, które pozwalają obrabiać elementy niedające się zablokować przez samo podciśnienie. Centrum można wyposażyć także w system MasterSetup do szybkiego pozycjonowania ssawek; operacja ta nie wymaga wstrzymania pracy maszyny. Dwukierunkowy, główny zespół roboczy o mocy 12 kW, chłodzony cieczą, zapewnia możliwość wykonywania wszelkich obróbek w pięciu osiach. Sztywna konstrukcja głowicy pozwala na użycie elektrowrzeciona we wszystkich kierunkach, wykorzystując w ten sposób jego pełną moc również dla obróbek normalnie wykonywanych za pomocą agregatów. Maksymalna prędkość obrotowa wynosi 24 tys. obr./min (obroty w osi C +/- 360°, obroty w osi A +/- 108°). Zespół roboczy współpracuje z magazynkiem narzędziowym typu kołowego o 16 pozycjach, w którym można umieścić narzędzia o średni-cach nawet do 250 mm lub piłkę o średni-cy 350 mm. Jedno narzędzie może ważyć maksymalnie 6 kg, a łączna waga narzędzi nie może przekroczyć 45 kg. Pra-ca z piłą następuje wewnątrz kołpaka osłonowego. Redukuje to znacząco zapylenie, jakie powstaje podczas cięcia.

Maszyna posiada także agregat wiertarski wykonany ze stopu aluminium, pracujący na niezależnej osi Z, realizujący wiercenia pionowe i poziome oraz pojedyncze i wielopunktowe. Jest wyposażony w 17 wierteł oraz piłkę do wręgowania. Wózek nośny zespołów obróbczych ma konstrukcję z otwartym ramieniem (oś Y) o dużej sztywności, wykonaną z elementów stalowych, spawanych elektrycznie i odpowiednio wzmocnionych. Przesuwa się on wzdłuż korpusu maszyny (oś X) i posiada zamocowany poprzecznie wózek ze stali (oś Z), na którym za-instalowane są zespoły obróbcze. Osie napędzane są przez silniki bezszczotkowe, co przekłada się na osiąganie dużych przyspieszeń i prędkość ruchu w czasie obróbki, a także, dzięki cyfrowej technologii, ogromną precyzję. Nie wymagają one żadnej konserwacji.

Tekst: (pk)

Źrodło: Kurier Drzewny