Nanoszenie szpachli i lakierowanie to kluczowe procesy dla zapewnienia odpowiedniej jakości wyrobów z drewna litego. Zakłady produkcyjne coraz częściej szukają rozwiązań do perfekcyjnego retuszowania ubytków oraz lakierowania powierzchni w krótkich seriach, co wymaga częstej i szybkiej zmiany kolorów. Stąd zapotrzebowanie na maszyny MAKOR.

Szpachlowanie pod ciśnieniem

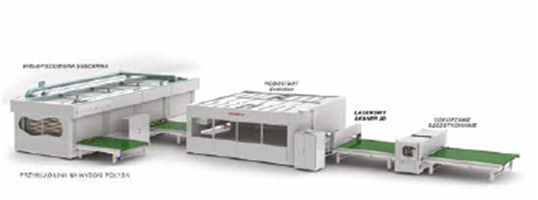

Linia MAKOR do automatycznego, ciśnieniowego nakładania szpachli UV znajdzie zastosowanie wszędzie tam, gdzie występuje szpachlowanie elementów profilowych wąskich i długich. To idealne urządzenie dla producentów mebli z drewna litego: mebli ramiakowych, jak również drzwi, listew i ramek. Linia pracuje z prędkością nawet do 80 m/min, sprawdzi się więc także w średnich i dużych zakładach przemysłowych. Zastosowanie tej nowoczesnej technologii przynosi doskonałe efekty jakościowe i pozwala na optymalizację zatrudnienia. Linia MAKOR jest też źródłem

oszczędności, gdyż pozwala na zniwelowanie ubytków powstałych podczas obróbki, takich jak wyrwania. Umożliwia też retuszowanie niedoskonałości powstałych w wyniku niskiej jakości

strugania. Wyeliminuje również ubytki powstałe w narożach podczas łączenia na długość w postaci „finger joint” czy też pojawiające się w okolicach sęków. Głowica aplikująca szpachlę wtłacza ją pod ciśnieniem we wszystkie ubytki obrabianego elementu, co pozwala wypełnić nawet duże niedoskonałości w materiale.

Linia z głowicą ciśnieniową to najnowsze, opatentowane rozwiązanie firmy MAKOR, w którym nie występują już ograniczenia w wypełnianiu większych ubytków, co było typowe dla starej technologii nakładania szpachli UV – mówi Piotr Tereszczak z firmy ITA, wyłącznego dystrybutora Makor w Polsce. Aby określić niezbędną liczbę aplikacji na danym elemencie, MAKOR wykonuje testy w swoim laboratorium we Włoszech na próbkach pochodzących od potencjalnego nabywcy technologii. Następnie klient razem z inżynierami z Włoch określa zadowalającą go jakość i w ten sposób powstaje projekt całej linii, uwzględniający przestrzenie dostępne w halach produkcyjnych. Budzące u klientów obawy to zawsze koszt szpachli i ilość naniesienia. Przy zastosowaniu szpachli 100 proc. UV przed podkładem, możemy znacząco zmniejszyć ilość nakładanego podkładu, dla uzyskania żądanego efektu. Na tyle znacząco, że oszczędności na podkładzie wystarczą do zakupu szpachli.

Idealna dokładność nakładania

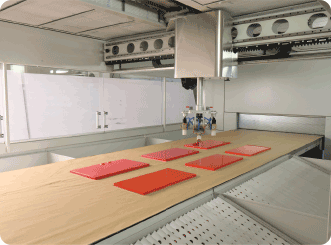

Robostart Evolution to robot kartezjański z pięcioma kontrolowanymi osiami do lakierowania natryskowego elementów płytowych z drewna lub materiałów drewnopochodnych. Jest zalecany do wszelkich procesów wymagających idealnej dokładności nakładania, na przykład przy produkcji frontów kuchennych wykańczanych na wysoki połysk. Operator ma do dyspozycji wiele wariantów działania: malowanie element po elemencie, malowanie całego wsadu, retusz krawędzi i płycin, malowanie oscylacyjne, możliwość wyboru pistoletów. Robostart Evolution polakieruje elementy prostokątne krzywoliniowe, fragmenty łuków czy koło. Jest w stanie lakierować elementy płytowe o wysokości nawet do 300 mm. Dzięki zastosowaniu listwy skanującej 3D, umieszczonej na wejściu urządzenia,

Robostart Evolution w trybie automatycznym sczytuje wymiary formatki jej położenie i wszelkie rowki frezowania – twierdzi Piotr Tereszczak.

Sprawdza się przy wykańczaniu frontów kształtowych, płycinowych oraz elementów grubszych, gdzie wymagana jest wyższa oś Z o skomplikowanych kształtach. Cykl pracy może zostać dowolnie zaprogramowany przez operatora, choćby w zakresie zwiększonej ilości nakładanego produktu na krawędziach oraz w miejscach frezowań elementów. Nadciśnieniowa kabina lakiernicza o dużej kubaturze wyposażona jest w cztery wentylatory, które zapewniają jednorodny i płynny przepływ powietrza. Plenum zawierające sekcje filtracyjne do czerpania powietrza umieszczono na dachu kabiny, zaś jego odprowadzanie odbywa się przez filtry umieszczone na dole, po bokach taśmy transportowej. Taka konstrukcja umożliwia wychwycenie nadmiaru rozpylonego lakieru, zapewniając idealną jakość lakierowania. Duże otwierane szklane drzwi po obu stronach maszyny zapewniają doskonały dostęp i ułatwiają kontrolę wizualną. Dwie rolety na wlocie i wylocie z maszyny automatycznie odcinają strefę roboczą podczas malowania. Firma MAKOR posiada laboratorium testowe w Toskanii, gdzie można wykonać próby na elementach potencjalnego nabywcy. Następnie powstaje projekt linii „szyty na miarę”, który jest podstawą do wykonania maszyny dostosowanej do potrzeb i możliwości nabywcy.

Autor: ab

Źródło: Kurier Drzewny