Rotoplus Luc + Rotoplus Brill pozwala na uzyskanie stopnia połysku dochodzącego do 99 GU. Technologia ta umożliwia osiągnięcie najwyższej jakości lakierowanych powierzchni.

Minęły trzy lata, gdy w należącej do Marka Krzyżanowskiego firmie HMM z Grudziądza uruchomiono opracowaną przez EMC linię do automatycznego polerowania elementów wysokopołyskowych Rotoplus Luc + Rotoplus Brill. Jak dotąd w Polsce pracuje kilka tego typu maszyn, z czego większość w dużych zakładach produkujących na skalę przemysłową.

– Firma powstała w 2008 roku, a oprócz handlu świadczymy również usługi dla stolarzy – powiedział Marek Krzyżanowski, właściciel. – My kupujemy materiały, z których produkujemy formatki meblowe i wysokopołyskowe, matowe i głębokomatowe fronty lakierowane. Polerka EMC znajduje oczywiście zastosowanie przy frontach wysokopołyskowych. Dążymy do tego, żeby stolarz chcący wyprodukować na przykład kuchnię, kupił u nas wszystko. Bez względu na to, czy będzie to pocięta i oklejona płyta, front meblowy, czy lustro, to dysponujemy całym, niezbędnym parkiem maszynowym.

Wyeliminowanie problemu jakości i powtarzalności

Początkowo proces polerowania realizowany był ręcznie, jednak okazało się, że wraz ze wzrostem liczby zamówień trzeba było zwiększać również zatrudnienie. Nie przekładało się to na wydajność oraz jakość produktu końcowego.

– Polerowanie ręczne jest bardzo pracochłonne i męczące, i nikt prosto z ulicy od razu nie jest w stanie sprostać temu zadaniu

– zauważa Marek Krzyżanowski.

– Okres usamodzielnienia się takiego pracownika to minimum pół roku i zaledwie co 4 lub 5 z kandydatów ma do tego rękę i predyspozycje.

Większość po prostu nie widzi i nie czuje pewnych rzeczy. Ważny jest jednakowy docisk, który zmienia się wraz z czasem pracy, a to odbija się na jakości i powtarzalności uzyskiwanego efektu. Maszyna całkowicie eliminuje ten problem. Rotoplus Luc + Rotoplus Brill pozwala na uzyskanie stopnia połysku dochodzącego do 99 GU. Wykończenia wysokopołyskowe rozpoczynają się od 80 GU, a stopnia połysku 90 GU i więcej nie można uzyskać bez polerowania mechanicznego. Technologia ta pozwala uzyskać najwyższą jakość lakierowanych powierzchni. Jej poziom nie jest uzależniony od koloru wykończenia. Elementy pokryte lakierem białym, jak również kolorowym czy czarnym, opuszczając linię, charakteryzują się zawsze perfekcyjną, wysokopołyskową powierzchnią. Przede wszystkim są to najczęściej stosowane w przemyśle meblarskim lakiery poliuretanowe, ale mogą to być także i inne materiały, jak na przykład lakiery UV.

– Robimy wszystkie standardowe kolory według RAL czy NCS, ale również nietypowe – mówi właściciel. – Średnio produkujemy od 1000 do 1100 m2 frontów wysokopołyskowych miesięcznie. Branża usługowa charakteryzuje się jednak dużą sinusoidą w kwestii zamówień. Spadki i wzrosty dochodzą nawet do 50 proc. Są to spore wahnięcia i w jednym miesiącu robimy tylko 700 m2, podczas gdy w następnym mamy potwierdzone 1500 m2.

Rozwiązania techniczne zastosowane w maszynach Rotoplus pozwalają uzyskać wydajność i efekt polerowania niedostępny w prostszych, spotykanych na rynku rozwiązaniach.

W zależności od oczekiwanej wydajności, linia może być skomponowana z dwóch, trzech lub więcej maszyn. W Grudziądzu pracuje linia dwuczłonowa, która poleruje do 100 m2 na zmianę. W bardziej rozbudowanej konfiguracji jest ona w stanie wypolerować nawet 500 m2 na zmianę. Jest to oczywiście uzależnione od systemu produkcji oraz sposobu jej organizacji.

Pasty polerskie na bazie nafty lub wody

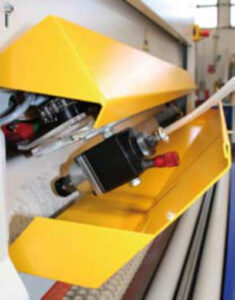

Na pierwszy rzut oka zarówno Rotoplus Luc, jak i Rotoplus Brill przypominają klasyczną szlifierkę szerokotaśmową o szerokości roboczej wynoszącej 1350 mm. Różnicę zauważa się dopiero otwierając drzwi boczne, odsłaniając zainstalowane wewnątrz agregaty obróbcze. Polerki posiadają standardowy system transportu obrabianego materiału, wykorzystujący gumowy przenośnik pasowy. Jest on napędzany przez motoreduktor i może pracować z płynnie regulowaną prędkością w zakresie od 0,4 do 6 m/min. W układzie tym zastosowano inwerter, a także automatyczne urządzenie kontrolujące i regulujące położenie transportera na rolkach.

Stół podzielony jest na niezależne sekcje, które podczas pracy są kontrolowane i synchronizowane przez system sterujący. Umożliwia on polerowanie małych oraz cienkich elementów, które bez podciśnieniowego mocowania mogłyby w trakcie procesu szlifowania przesuwać się.

Maszyny wyposażone są w podwójny system podciśnieniowy składający się z dwóch wentylatorów, które zainstalowano wewnątrz ramy nośnej pod stołem głównym. Są one napędzane niezależnie za pomocą, kontrolowanych przez inwertery, silników elektrycznych o mocy 4 kW. Plusem tego rozwiązania jest znacznie krótszy i pozbawiony niepotrzebnych zakrętów system rur, co przekłada się na optymalny rozkład podciśnienia. Maszyny posiadają możliwość precyzyjnej, pionowej regulacji położenia jednostki roboczej w stosunku do transportera, czyli mówiąc inaczej nastawy grubości polerowanych elementów. Jej zakres umożliwia obróbkę detali o grubości od 3 do 140 mm. Obydwie polerki tworzące linię połączone są oczywiście napędzanym transporterem taśmowym. Takie same przenośniki zainstalowano również w strefach podawczej i odbiorczej. Prędkości posuwu transporterów głównych, łączącego oraz peryferyjnych są zsynchronizowane. Polerki mogą pracować z pastami polerskimi, w których nośnikiem ziarna jest woda lub nafta. Rodzaj stosowanej pasty uzależniony jest od technologii, jaką stosuje producent. Możliwe jest również stosowanie past polerskich zawierających zarówno wodę, jak i naftę, ponieważ czyste pasty wodne są w praktyce bardzo rzadko spotykane.

– Poszukiwania rozwiązania mojego problemu rozpocząłem od Internetu – wspomniał Marek Krzyżanowski. – W jednej z dużych, polskich firm produkujących meble miałem okazję zobaczyć dwie linie EMC w akcji. Byłem pod wrażeniem efektów ich pracy. Skontaktowałem się z firmą ITA, która jest wyłącznym przedstawicielem EMC w Polsce i w ten sposób maszyna znalazła się u mnie, co okazało się strzałem w dziesiątkę. Dla takiej firmy jak moja taka maszyna to spory wydatek, ale dzisiaj nie wyobrażam sobie produkcji bez niej.

Podwójny system podciśnieniowy

Proces obróbczy rozpoczyna się od wprowadzenia, wcześniej polakierowanego, elementu do Rotoplus Luc. Maszyna ta szczotkuje element, rozprowadzając na jego powierzchni pastę polerską zawierającą relatywnie agresywne ziarno. W porównaniu do stosowanych wcześniej papierów ściernych, jest ono oczywiście znacznie mniej agresywne. Celem tego zabiegu jest uzyskanie płaskiej powierzchni oraz usunięcie rys, jakie zostały po szlifowaniu na przykład bączkiem, czyli tak zwanych świńskich ogonków lub rys prostych po szlifowaniu maszynowym na szlifierkach szerokotaśmowych. Tego typu rysy są możliwe do dostrzeżenia nawet „gołym okiem”. Po wypolerowaniu pastą rysy te nie są już widoczne, ale powodują, że na lakierowanej powierzchni mamy tak zwane hologramy. Światło padające na element jest rozszczepiane na niewidocznych ryskach i powoduje rozświetlanie. Z kolei Rotoplus Brill za pomocą systemu obrotowych dysków poleruje element z użyciem mleczka polerskiego w celu uzyskania idealnej powierzchni. Mleczko polerskie jest mieszaniną zawierającą delikatny i drobny środek polerski oraz zależną od producenta ilość wosku. Rolą modułu Brill jest pozbycie się drobnych rysek, jakie pozostaną po module Luc, usunięcie efektu hologramu i uzyskanie ostatecznego wykończenia powierzchni lakieru.

Rotoplus Luc wyposażona jest w dwa agregaty. Pierwszy z nich to, zainstalowana „na wejściu”, pozioma szczotka wałowa współpracująca z automatycznym systemem aplikacji pasty ściernej. Przesuwająca się wzdłuż wspomnianej szczotki głowica nakłada bezpośrednio na szczotkę odpowiednio dobraną porcję wosku podawanego z ciśnieniowego zbiornika. Można w nim pomieścić do 50 l płynnej pasty. Z kolei za szczotką poziomą zamontowano karuzelową, obracającą się względem osi pionowej jednostkę, która może być wyposażona w cztery, pięć lub sześć obrotowych szczotek. Jest ona napędzana przez kontrolowany przez inwerter silnik o mocy 5,5 kW. Prędkość obrotowa jest regulowana płynnie w zakresie od 5 do 45 obr./min.

Każdą ze wspomnianych wyżej szczotek o średnicy 350 i długości od 400 do 450 mm wyposażono w indywidualny napęd o mocy 5,2 kW. Silniki te są również kontrolowane przez inwertery, dzięki czemu szczotki mogą pracować z prędkością obrotową od 400 do 1100 obr./min. Jednostka ta posiada również automatyczny podajnik pasty ściernej bazujący na takiej samej głowicy jak w przypadku szczotki wałowej. Szczotki te zbudowane są z bawełnianych tarcz, a pracując, zmieniają swoje parametry fizyczne. Dlatego obydwie jednostki posiadają system automatycznej korekty średnicy szczotek, co gwarantuje stałą jakość wykończenia. „Na wyjściu” ze strefy roboczej umieszczono jeszcze jedną szczotkę wałową, której zadaniem jest czyszczenie transportera głównego maszyny.

Z kolei Rotoplus Brill posiada agregat karuzelowy napędzany przez silnik o mocy 15 kW. Jest on sterowany przez inwerter, dzięki czemu prędkość obrotowa karuzeli jest płynnie regulowana od 4 do 40 obr./min. Agregat ten zbudowany jest z pięciu głowic, z których każda posiada po trzy dyski polerskie. Ich średnica może wynosić od 150 do 200 mm. Głowice napędzane są niezależnie przez silniki o mocy 2,2 kW. One również wyposażono w inwertery, a zakres regulacji ich prędkości obrotowej wynosi od 280 do 1600 obr./min. Mleczko polerskie aplikowane jest automatycznie metodą natryskową przez specjalny pistolet z funkcją programowania i kontroli nanoszonej ilości. Jest ono podawane, podobnie jak w Rotoplus Luc, z takiego samego ciśnieniowego zbiornika. Za agregatem polerującym zainstalowano także szczotkę wałową, której zadaniem jest czyszczenie transportera pasowego. Pozostałe parametry pracy polerki Rotoplus Brill, takie jak prędkość posuwu, minimalna i maksymalna grubość obrabianych elementów, jak również podwójny system podciśnieniowy są identyczne jak w pierwszej maszynie.

Zawsze krok przed konkurencją

– Jesteśmy firmą, która non stop inwestuje, a inwestycje przekładają się na rozwój – mówi Marek Krzyżanowski. – Nie narzekamy na brak zamówień, a klienci doceniają naszą jakość, nawet jeśli fronty są delikatnie droższe. Według mnie jakość jest dzisiaj na pierwszym miejscu. Mogłem oczywiście kupić jakiś substytut, maszynę chińską, ale to nie jest dobre rozwiązanie w naszej sytuacji. Teraz nie boję się, gdy ktoś przyjdzie i złoży zamówienie na dodatkowe 500 m2, bo wiem, że jestem je w stanie zrealizować. Oprócz tego jesteśmy elastyczni, nie boimy się skomplikowanych technologicznie tematów tak zwanych hybryd, które są niewykonalne przy zastosowaniu metod ręcznych.

Linia polerska EMC sprawiła, że firma HMM jest teraz na rynku bardziej konkurencyjna. Jest przysłowiowy krok przed innymi producentami frontów wysokopołyskowych. Surowe elementy przed lakierowaniem są kalibrowane, co sprawia, że powierzchnia jest wtedy idealna, a samo polerowanie przebiega o wiele łatwiej. Również szlif międzyoperacyjny odbywa się na szlifierce szerokotaśmowej. Ręcznie, w zależności od jakości, jeden pracownik jest w stanie wypolerować około 20 m2 na zmianę. Porównując wydajności, widać wyraźnie, że maszyna zastępuje pracę około siedmiu pracowników.

– Maszyny to tylko połowa sukcesu, druga połowa to ludzie – zauważył Marek Krzyżanowski. – Ważny jest myślący operator, który widzi błędy, wie, co zrobić, co skorygować. Na lakierni pracuje 12 osób, z czego większość to operatorzy uniwersalni potrafiący pracować na kilku stanowiskach. Inwestowanie w park maszynowy procentuje tym, że nie tylko minimalizujemy koszty produkcji i uzyskujemy wysoką jakość, ale także łatwiej nam znaleźć pracownika. O skłonności firmy HMM do ciągłych inwestycji najlepiej świadczy fakt, że dwa miesiące temu otworzyła handlowo-usługowy punkt w Malborku. W planach są również inwestycje zmierzające w kierunku seryjnej produkcji formatek jako podwykonawca dla dużych fabryk.

Zobacz naszą ofertę

Redakcja: Gazeta Przemysłu Drzewnego

Opracowanie: Tomasz Bogacki