W obydwu zakładach firmy Windoor z Radomia pracują 22 automatyczne urządzenia podawczo-odbiorcze firmy Neomec. Pierwsze z nich zamontowane zostało w 2010 r. i przez sześć lat bardzo intensywnej eksploatacji wymieniono jedynie rolki prowadzące w układzie jezdnym, praktycznie jedyny zużywający się mechanicznie element. Poza tym to urządzenie, jak i pozostałe działają bezawaryjnie.

Zlokalizowana w Radomiu firma Windoor należy do ścisłej czołówki polskich producentów drzwi wewnętrznych. Wytwarzane przez nią drzwi charakteryzują się konkurencyjną rynkową ceną, przy czym jakość zastosowanych materiałów oraz wykonania jest zawsze na najwyższym poziomie. Nikogo jednak nie trzeba przekanywać, że nawet najlepsze materiały obrabiane na maszynach niespełniających określonych standardów można bezpowrotnie zmarnować. To samo dotyczy bardzo istotnych, z punktu widzenia jakości, faz procesu technologicznego, jakimi są podawanie i odbiór komponentów. Warto przy tym zauważyć, że im bardziej dany element jest zaawansowany pod względem obróbczym, tym delikatniej należy się z nim obchodzić. Dlatego zastosowanie automatyki zamiast pracy ludzkiej – oprócz kwestii wydajnościowych – ma zasadniczy wpływ na jakość.

22 bezawaryjnie działające urządzenia

Idąc tym tokiem rozumienia, właściciel firmy Windoor zdecydował się na wyposażenie swoich ciągów technologicznych w automatyczne urządzenia do podawania i odbioru elementów. Rozwiązania te dostarczone zostały przez włoską firmę Neomec, która de facto jest niekwestionowanym liderem w tej dziedzinie. Jej wyłącznym przedstawicielem w Polsce jest firma ITA mająca swoją siedzibę w miejscowości Krze Duże w województwie mazowieckim. Urządzenia te zainstalowano na wydziale zajmującym się produkcją ościeżnic, jak i skrzydeł drzwiowych na różnych etapach procesu produkcyjnego. Podają i odbierają więc one wstępnie pocięte elementy z płyt MDF, jak również podzespoły opłaszczowane sztucznymi okleinami drewnopodobnymi.

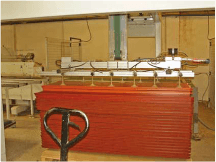

„Obecnie w obydwu zakładach firmy Windoor pracują 22 automatyczne urządzenia podawczo-odbiorcze Neomec” – powiedział Michał Warzec, doradca techniczny z firmy ITA. „Pierwsze z nich zamontowaliśmy w 2010 roku i przez sześć lat bardzo intensywnej eksploatacji wymieniliśmy jedynie rolki prowadzące. Poza tym to urządzenie, jak i pozostałe działają bezawaryjnie. Jak na podajnik, który przeładował ponad 2 500 000 drzwi, jest to bardzo przyzwoity wynik, co zresztą widać po ilości zainstalowanych urządzeń. Kolejne cztery podajniki będą instalowane w pierwszym kwartale 2017 roku do nowej linii produkcyjnej. Konstrukcja nośna, na której pracuje baza służąca do zamocowania chwytaka to klasyczna brama wykonana ze spawanych elektrycznie stalowych kształtowników. Jest ona posadowiona bezpośrednio na posadzce hali produkcyjnej, a stopy wyposażone są w mechanizmy śrubowe służące do jej poziomowania. Wymiary bramy, czyli długość i szerokość uzależnione są od gabarytów przenoszonych elementów. W radomskiej fabryce zastosowana trzy systemy chwytakowe. Dwa pierwsze to systemy podciśnieniowe. Jeden z nich to system powierzchniowy wykorzystujący belkę Schmalza, natomiast drugi bazuje na zestawie klasycznych przyssawek o odpowiednio dobranej średnicy. trzeci system to rozwiązanie z chwytakami.

Cykl pracy w funkcji czasu

Belka Schmalza sprawdza się doskonale w przypadkach przenoszenia elementów o nierównej i niejednolitej powierzchni, takich jak na przykład tarcica czy materiały drewno pochodne. Niezaprzeczalnym plusem tego chwytaka jest niska waga i kompaktowe wymiary. Ciekawostką jest także fakt że układy te nie wymagają stosowania pomp podciśnieniowych, które w trudnym środowisku pracy, jakim niewątpliwie jest obróbka MDF, wymagają częstego serwisowania. Zamiast pomp dostarczane są one ze zintegrowanym, pneumatycznym generatorem podciśnienia – eżektorem, wykorzystującym w praktyce zjawisko Venturiego. Wystarczy podłączyć je do występującej w każdym zakładzie instalacji sprężonego powietrza oraz elektrycznej i można rozpocząć pracę. Eżektory charakteryzują się niewielkimi wymiarami i niską wagą. Są one wyposażone w zintegrowane filtry, zawory sterujące oraz posiadają szereg funkcji monitorowania instalacji. Oprócz tego zintegrowana funkcja oszczędzania powietrza umożliwia wydajną eksploatacje tych urządzeń, a układ monitorowania stanu – osiągnięcia optymalnej wydajności kosztowej. Z kolei trzeci z zaawansowanych w Windoor systemów to układ wyposażony w mechaniczne zabieraki, które podnoszą elementy od dolnej strony. Rozwiązanie umożliwia również szybkie pozycjonowanie elementu, dzięki czemu sprawdza się tam, gdzie element nie zawsze jest wyrównany.

W Radomiu pracują urządzenia, które działają na zasadzie „podejmij z jednego punktu” i „odłóż w drugim punkcie” – Wyjaśnił Michał Warzec. Jest to tak zwany prosty tryb pracy. Urządzenia firmy Neomec mogą działać według bardziej skomplikowanego schematu, przykładowo przy podawaniu elementów do szlifierki szerokotaśmowej. Podzespoły odkładane są z przesunięciem, co pozwaa na efektywne wykorzystanie całej szerokości roboczej maszyny. Zapewnia to równomierne zużycie pasa ściernego, jak również całej maszyny. Innym rozwiązaniem jest możliwość odczytu kodu kreskowego lub podania informacji z centralnego komputera o przenoszonym elemencie. W połączeniu z rozwiązaniem odkładania lub pobierania z kilku miejsc, daje to możliwość selekcjonowania elementów do produkcji np. partii produkcyjnej o określonym parametrze.

Automatyzacja prosta do zastosowania

Doposażenie obrabiarki, dla przykładu niech będzie to wielipiła rozcinająca arkusze płyt MDF na paski, które w przyszłości będą ościeżnicami drzwi, w urządzenie podawcze i odbiorcze nie wymaga zastosowania systemu synchronizującego ich pracę. Podajniki są dostawiane przed i za wielopiłą., połączenie dotyczy obwodów bezpieczeństwa. Oczywiście same podajniki posiadają osie X i Z numerycznie kontrolowane, ale ich cykl pracy ustawiany jest w funkcji czasu. W praktyce występują modele urządzeń mogące wykonywać do kilku cykli roboczych na minutę, jak i takie, które robią ich kilkanaście. Parametr ten uzależniony jest oczywiście od wydajności tak zwanego wąskiego gardła, które występuje nieomal w każdym ciągu technologicznym. Każde urządzenie posiada swój indywidualny pulpit z dotykowym ekranem, za pomocą którego programowane są parametry pracy. Zarządzanie pracą odbywa się z wykorzystaniem sterownika PLC.

Samohamujące motoreduktory sterowane falownikami

Z racji sterowania urządzenia te zaliczyć możemy do systemów inteligentnych. Umożliwiają one bowiem załadunek i odbiór elementów w odniesieniu do ściśle określonej bazy. Można więc z ich pomocą układać podzespoły z lewej strony transportera czy palety, na środku lub z prawej strony. Przykładowo w przypadku partii produkcyjnej składającej się ze skrzydeł drzwiowych o różnych szerokościach są one odkładane w taki sposób, że z jednej strony palety otrzymamy prostą płaszczyznę. Oprócz tego na ramie chwytaka zainstalować można czytnik kodów kreskowych, dzięki czemu urządzenie rozpoznawać może elementy przyporządkowane do danego zamówienia i odkładać je na odpowiednie stanowiska odbiorcze. Na stalowym portalu wspomnianej wyżej bramy, będącej konstrukcją nośną całego urządzenia, zainstalowano przesuwnie pionową kolumnę, wykonaną z profilu aluminiowego, a na jej dolnym końcu zamontowana jest baza przystosowana do przykręcenia odpowiedniego zespołu chwytakowego. Kolumna przemieszcza się w płaszczyznach poziomej i pionowej. Obydwie osie napędzane są za pomocą motoreduktorów samohamujących sterownych falownikami. Kontrola ich pracy odbywa się z wykorzystaniem enkoderów. System przeniesienia napędu bazuje w przypadku osi poziomej na pasku zębatym, a dla pionowej na pasku płaskim zwijanym.

„Konstrukcja bramy, nie licząc jej wymiarów, jest również indywidualnie dostosowana do warunków stanowiska pracy” – powiedział Michał Warzec. „Mam tutaj na myśli chociażby ilość podpór. Pozwala to na stworzenie wygodnych ciągów transportowych umożliwiających swobodne „wsunięcie” w światło bramy za pomocą wózka widłowego lub układu rolek pakietu materiału, lub też jego odbiór”. Maksymalna wysokość z jakiej urządzenia mogą podejmować elementy lub też je odkładać, określona jest w zasadzie wymogami bezpieczeństwa, a także ich ciężarem. W przypadku komponentów wykonanych z płyty MDF, które transportowane są z jednego stanowiska na drugie wynosi ona około jednego metra. Z kolei lekkie, wypełnione wsadem kartonowym typu „plaster miodu” , skrzydła drzwiowe można układać w wyższe pakiety. Jeszcze inaczej wygląda to w końcowej fazie procesu produkcyjnego, jaką jest pakowanie. Każde skrzydło zapakowane jest w indywidualny karton i folię termokurczliwą, a następnie umieszczone na palecie, osiągając wysokość około dwóch metrów. Całość owijana jest jeszcze folią i spinana taśmą polipropylenową. Jest to niezwykle istotne z punktu widzenia efektywności wykorzystania powierzchni magazynowej oraz transportu.

Autor: Tomasz Bogacki

Źródło: Gazeta Przemysłu Drzewnego