Klienci bardzo często przyjeżdżają do showroomu firmy ITA, przywożąc jednocześnie całą paletę lub dwie swoich elementów. Sprawdzają, czy możliwości obróbcze maszyny pokrywają się z tym, co podaje producent, jaka jest jakość i powtarzalność obróbki. Spędzają wiele godzin, zanim podejmą decyzję o zakupie interesującej ich technologii.

Na początku tego roku minęły trzy lata, odkąd w siedzibie głównej firmy ITA w miejscowości Krze Duże k. Radziejowic (woj. mazowieckie) działa showroom. Określenie to nie oddaje jednak w pełni rzeczywistej funkcji, jaką pełnią dwie duże hale, w których zainstalowane są różne maszyny do obróbki drewna i materiałów drewnopochodnych. Użyte z rozmysłem słowo „zainstalowane” od razu sugeruje, że maszyny te są gotowe do pracy. Wiedzą już o tym doskonale zarówno stali, jak i potencjalni klienci firmy ITA, a fakt, że co 2-3 dni przeprowadzane są jakieś próby i testy, świadczy o tym, że doceniają tę inicjatywę. – „Test & Buy” to nasze hasło przewodnie, które w pełni definiuje nasz showroom – powiedział Wojciech Kulis, doradca techniczny w firmie ITA. – To nie są sale z eksponatami, to jest poligon, gdzie maszyny niejednokrotnie dostają zdrowo w kość.  Współpracujemy także z firmą ITA Tools z Krakowa, która dostarcza nam narzędzia najwyższej światowej jakości. Klienci bardzo często przyjeżdżają, przywożąc jednocześnie całą paletę lub dwie swoich elementów. Sprawdzają, czy możliwości obróbcze maszyny pokrywają się z tym, co podaje producent, jaka jest jakość i powtarzalność obróbki itp. Spędzają u nas wiele godzin, zanim podejmą decyzję o zakupie. Jeśli się zdecydują, to bardzo często kupują maszynę, na której przeprowadzali testy, ponieważ jest im ona potrzebna „na wczoraj”. Dlatego też mamy tutaj dużą rotację maszyn, sytuacja jest bardzo dynamiczna. Jeśli spotkamy się przykładowo za tydzień lub dwa, to na pewno zastaniemy już inny układ, gdyż obrabiarki, które są akurat dzisiaj instalowane, będą już pracowały u klientów.

Współpracujemy także z firmą ITA Tools z Krakowa, która dostarcza nam narzędzia najwyższej światowej jakości. Klienci bardzo często przyjeżdżają, przywożąc jednocześnie całą paletę lub dwie swoich elementów. Sprawdzają, czy możliwości obróbcze maszyny pokrywają się z tym, co podaje producent, jaka jest jakość i powtarzalność obróbki itp. Spędzają u nas wiele godzin, zanim podejmą decyzję o zakupie. Jeśli się zdecydują, to bardzo często kupują maszynę, na której przeprowadzali testy, ponieważ jest im ona potrzebna „na wczoraj”. Dlatego też mamy tutaj dużą rotację maszyn, sytuacja jest bardzo dynamiczna. Jeśli spotkamy się przykładowo za tydzień lub dwa, to na pewno zastaniemy już inny układ, gdyż obrabiarki, które są akurat dzisiaj instalowane, będą już pracowały u klientów.

Bardzo dobrze współpracują z programami graficznymi

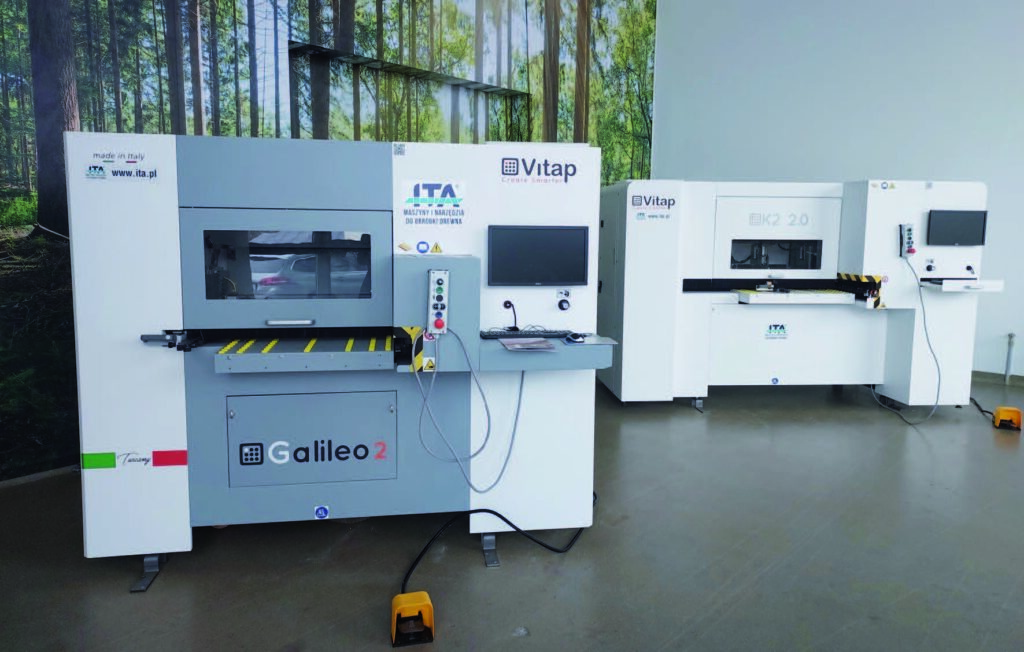

Obecnie w pierwszej hali instalowane są maszyny dwóch firm: centra wiercąco-frezujące Vitap – Point K2 2.0 i Galileo 2 oraz wiertarka Classic, a także okleiniarki Fravol Master M200-23 i Fast F600-23. – Firma Vitap wprowadziła nowe nazewnictwo niektórych swoich maszyn, ale najważniejsze z punktu widzenia użytkownika są zmiany dotyczące parametrów technicznych – poinformował Wojciech Kulis. – Między innymi zmieniła się okleiniarka krzywoliniowa Eclipse 2.0, która teraz nazywa się Giotto. Jest ona przeznaczona do wykańczania przede wszystkim elementów kształtowych – wklęsłych i wypukłych, ale także dużych prostych formatek. Jest to pierwsza półautomatyczna maszyna, która potrafi połączyć elastyczność i precyzję okleinowania otwartych i zamkniętych elementów. Precyzyjne docinanie długości obrzeża jest możliwe dzięki specjalnej przycinarce. Maszyna, jeszcze jako Eclipse, jest laureatem prestiżowej nagrody AWFS Visionary New Machine Award w Las Vegas w 2013 roku. Niezwykle wszechstronna maszyna, wymaga minimalnej inwestycji i stanowi ważną alternatywę dla centrum obróbczego CNC z jednostką okleinującą. Okleiniarka jest wręcz niezbędna dla tych, którzy każdego dnia muszą reagować na różne potrzeby przy zachowaniu wysokich standardów jakości. – Wracająca moda na elementy krzywoliniowe w meblach sprawiła, że klienci muszą je produkować tanio, szybko i na masową skalę, ale z zachowaniem najwyższych standardów jakościowych – zauważył Wojciech Kulis. – W związku z tym ta maszyna cieszy się naprawdę dużym zainteresowaniem. W zeszłym roku sprzedaliśmy, jeśli dobrze pamiętam, 17 sztuk. Podobnie wygląda sytuacja w przypadku małych wiertarko-frezarek CNC, które w dużych firmach są maszynami uzupełniającymi, natomiast dla rzemieślnika są podstawowym narzędziem pracy. Bardzo dobrze współpracują one z programami graficznymi. Nowością w Vitapie jest program SmartCabinet firmy Kosmosoft Engineering. Pozwala on na zaprojektowanie i zwizualizowanie mebli i przeniesienie projektu do systemu sterującego maszyny. Od tego roku zaczynamy promować to oprogramowanie w Polsce jako opracowane specjalnie do maszyn Vitapa. Istnieje możliwość uzyskania miesięcznej, bezpłatnej licencji na przetestowanie programu. Jeśli spełnia on oczekiwania klienta, to może on ją przedłużyć, a jeśli nie, to zrezygnować. Kompaktowe, trzyosiowe centrum obróbcze Point K2 2.0 to maszyna, która w konkursie Xia-Xylexpo Innovation Awards w 2018 r. zdobyła pierwszą nagrodę w kategorii „Obróbka płyt drewnopochodnych”. Sędziowie docenili nie tylko jej niewielkie wymiary, ale przede wszystkim możliwość obróbki sześciu płaszczyzn elementu, włączając w to cięcie i frezowanie profilowe. Natomiast Galileo 2 to najnowsze, czteroosiowe centrum CNC Vitapa, które przeznaczone jest do obróbki elementów z drewna i wielu innych materiałów. Obydwie  maszyny pod względem zarządzania i programowania umożliwiają pracę z niespotykaną dotąd łatwością. Są to rewolucyjne w swojej klasie rozwiązania, ponieważ pozwalają zachować wszystkie zalety klasycznego nestingu, a jednocześnie wyjść poza typowe ograniczenia wiercenia poziomego i zakończyć obróbkę elementów szafki, łącznie z cięciem, w 4 min. Stało się to możliwe dzięki zastosowaniu dwóch innowacyjnych i opatentowanych rozwiązań, czyli systemu podwójnego docisku DDT® (Double Dynamic Transport) i oprogramowania BAR Nesting System®. Point K2 2.0 i Galileo 2 to idealne rozwiązania dla małych i średnich firm o ograniczonych budżetach i niewielkich powierzchniach produkcyjnych i magazynowych, a także dla dużych przedsiębiorstw, które muszą obniżyć koszty typowe dla tradycyjnych centrów CNC. Centra sprawdzają się doskonale w gniazdowej organizacji produkcji w systemie „just in time”. Wykonują one poszczególne operacje w trybie „z punktu do punktu”, a dzięki doskonałemu połączeniu elastyczności i wydajności radzą sobie wyśmienicie zarówno z elementami typowymi, jak i nietypowymi.

maszyny pod względem zarządzania i programowania umożliwiają pracę z niespotykaną dotąd łatwością. Są to rewolucyjne w swojej klasie rozwiązania, ponieważ pozwalają zachować wszystkie zalety klasycznego nestingu, a jednocześnie wyjść poza typowe ograniczenia wiercenia poziomego i zakończyć obróbkę elementów szafki, łącznie z cięciem, w 4 min. Stało się to możliwe dzięki zastosowaniu dwóch innowacyjnych i opatentowanych rozwiązań, czyli systemu podwójnego docisku DDT® (Double Dynamic Transport) i oprogramowania BAR Nesting System®. Point K2 2.0 i Galileo 2 to idealne rozwiązania dla małych i średnich firm o ograniczonych budżetach i niewielkich powierzchniach produkcyjnych i magazynowych, a także dla dużych przedsiębiorstw, które muszą obniżyć koszty typowe dla tradycyjnych centrów CNC. Centra sprawdzają się doskonale w gniazdowej organizacji produkcji w systemie „just in time”. Wykonują one poszczególne operacje w trybie „z punktu do punktu”, a dzięki doskonałemu połączeniu elastyczności i wydajności radzą sobie wyśmienicie zarówno z elementami typowymi, jak i nietypowymi.

Wymiana garnka zajmuje maksymalnie 50 sekund

– Firma Fravol oferuje dość bogate wyposażenie nawet w najniższych modelach maszyn – podkreślił Karol Świątkowski, doradca techniczny w firmie ITA. – Przykładowo w standardzie dostępny jest wymienny garnek klejowy czy też agregat frezowania wstępnego. Ważną sprawą jest także możliwość stosowania trzech rodzajów kleju, czyli EVA, PUR i PO (poliolefinowy). Temperatura mięknienia kleju poliolefinowego wynosi około 110°C, co w przypadku mebli wysyłanych na eksport w kontenerach ma ogromne znaczenie. Kontener potrafi rozgrzać się na słońcu nawet do 80°C i zwykły klej EVA tego nie wytrzymuje, połączenia rozklejają się. Jedynym wyjściem było do tej pory stosowanie drogiego kleju PUR. Klej PO sprawdza się również w miejscach w kuchni, gdzie występuje podwyższona temperatura, jak na przykład piekarniki i zmywarki. Dla rzemieślnika stosowanie kleju PUR to wyższy koszt i kłopot, a wymiana garnka z klejem EVA na PO zajmuje maksymalnie 50 s. Jest on oczywiście droższy niż klej EVA, ale jego naniesienie na krawędź jest mniejsze. Bardzo często klienci rezygnują z kleju EVA i stosują tylko klej PO. Jest to wygodniejsze i załatwia wszystkie problemy. Praktycznie 80 proc. naszych klientów pozostaje przy kleju PO. Model Master M200-23 to jedyna maszyna na rynku, która nie ma kapówki. Zastosowano w niej opatentowane rozwiązanie Fravola, tzw. Syncro Plus, gdzie funkcję kapowania przejmuje jednocześnie agregat zaokrąglający. Jednostka ta radzi sobie z materiałem o grubości od 10 do 60 mm, bez względu na kształt, który musi zaokrąglić. Jest to duża zaleta, ponieważ maszyny konkurencji już przy 30 mm mają ograniczenia. – Unikalna rzecz to minimalna długość zaokrąglanego elementu, która wynosi 120 mm – zauważył Karol Świątkowski. – Przeważnie jest to 220, a nawet 300 mm. Często żeby osiągnąć taki wynik, trzeba stosować dwa agregaty zaokrąglające. Agregat zaokrąglający jest zamontowany osiowo i posiada przeciwwagę, dzięki czemu nie powoduje wibracji przenoszonych na elementy. Master M200-23 pracuje ze stałą prędkością 7 m/min. Zaletą takiego rozwiązania jest to, że jeden operator jest w stanie bez wysiłku podawać i odbierać okleinowane elementy. Maszyna posiada, eliminujące zarysowania elementów, kopiały obrotowe oraz cyklinę płaską umiejscowioną bardzo blisko łożyska – szczelina to około 3 mm. Przy prędkości 7 m/min wystarczy tylko cyklina płaska, ponieważ agregat frezujący nadmiar szerokości obrzeża bardzo ładnie wykończy krawędź. Ten model jest ustawiany ręcznie, ale Fravol wprowadził już w innych maszynach cyklinę płaską pozycjonowaną przy pomocy serwonapędów. Dzięki temu ustawienie prawidłowe uzyskiwane jest już od pierwszego elementu, a jego dokładność wynosi 0,01 mm. – Ciekawostką jest także przeciwbieżnie pracująca rolka nanosząca klej – wspomniał Karol Świątkowski. – Daje to lepsze wypełnienie płyty klejem przy takim samym  naniesieniu. Jest to szczególnie ważne przy obrzeżach połyskowych, ponieważ struktura płyty nie jest wówczas przez nie widoczna. Czasami zdarzają się płyty z wysypującymi się wiórami, a dzięki przeciwnym obrotom nie trafiają one do garnka. Oprócz tego Fravol ma system samooczyszczenia garnka, gdzie wałek nanoszący zrobiony jest z materiału o takiej szorstkości, że jest w stanie rozdrabniać wióry, które dostały się do kleju. Okleiniarki Fravol posiadają także dwa dyski twarde, dzięki czemu w razie awarii klient jest w stanie odzyskać wszystkie programy. Mają również zasilanie awaryjne UPS, ale tylko do podtrzymania procesu właściwego wyłączenia komputera.

naniesieniu. Jest to szczególnie ważne przy obrzeżach połyskowych, ponieważ struktura płyty nie jest wówczas przez nie widoczna. Czasami zdarzają się płyty z wysypującymi się wiórami, a dzięki przeciwnym obrotom nie trafiają one do garnka. Oprócz tego Fravol ma system samooczyszczenia garnka, gdzie wałek nanoszący zrobiony jest z materiału o takiej szorstkości, że jest w stanie rozdrabniać wióry, które dostały się do kleju. Okleiniarki Fravol posiadają także dwa dyski twarde, dzięki czemu w razie awarii klient jest w stanie odzyskać wszystkie programy. Mają również zasilanie awaryjne UPS, ale tylko do podtrzymania procesu właściwego wyłączenia komputera.

Żeliwne odlewy pochłaniające drgania

Druga hala zarezerwowana została dla maszyn tureckiej firmy Schnitzer, które ITA posiada w swojej ofercie od niespełna roku. Zainstalowano w niej dwa modele – czteroosiową tokarko-frezarkę Nero oraz klasyczną tokarkę SCH 16100. – Obydwie maszyny przystosowane są do załadunku automatycznego, jak i ręcznego – powiedział Karol Świątkowski. – Załadunek automatyczny to odpowiedź firmy na aktualnie panujący w przemyśle trend polegający na tym, że maszyna wykonuje partię elementów bez udziału operatora, który w tym czasie może zająć się drugą obrabiarką. Jest to ewidentny wzrost wydajności pracy. Prawda jest jednak taka, że nie można maszyny z załadunkiem automatycznym zostawić całkowicie bez dozoru. Operator powinien znajdować się zawsze w pobliżu. Schnitzer Nero wyposażona została w cztery zespoły robocze. Są to: pionowa jednostka frezująca, poziome elektrowrzeciono frezarskie, klasyczny nóż tokarski typu „V” oraz agregat szlifujący. Pionowa jednostka frezująca napędzana jest silnikiem o mocy 7,5 kW, a jej prędkość obrotowa jest również płynnie regulowana, poprzez falownik, w przedziale od 1 000 do 5 500 obr./min. Jest ona uzbrojona we frez walcowy o średnicy 80 i wysokości 150 mm. Agregat ten umożliwia wykonywanie elementów o przekroju prostokątnym, wielokątnym lub okrągłym, gdzie przekrój poprzeczny frezowanego detalu może zmieniać się na jego długości. Zamocowany w kłach wrzeciennika i konika element obracany jest automatycznie o kąt określony w programie obróbczym. Natomiast poziome elektrowrzeciono posiada moc 5,5 kW i pracuje z płynnie regulowaną przez falownik prędkością obrotową, której maksymalna wartość wynosi 18 000 obr./min. Jednostka ta wyposażona jest w uchwyt typu ER32 i współpracuje z pięciomiejscowym listwowym, pionowym magazynkiem narzędzi, zainstalowanym przy wrzecienniku. Umożliwia ona frezowanie różnego rodzaju zdobień, gniazd, a także wiercenie otworów. Z kolei za toczenie klasyczne odpowiedzialny jest nóż typu „V”, przemieszczający się względem osi X i Y. W wyniku tej obróbki uzyskujemy elementy o przekroju okrągłym, jak na przykład tralki, słupki itp. Ostatnia jednostka to taśmowy agregat szlifujący, który napędzany jest przez silnik o mocy 1,1 kW. Wyposażony jest on w bezkońcowy pas ścierny o szerokości 100 i długości 870 mm, pracujący z prędkością 3 000 obr./min. Po zakończeniu obróbki gotowy element jest automatycznie uwalniany i opada grawitacyjnie do strefy odbiorczej. Maszyna wyposażona jest w osłonę strefy pracy, umożliwiającą jednocześnie uzupełnianie materiału w magazynku. – Pierwszym, bardzo istotnym, elementem konstrukcji jest łoże obrabiarki, będące w praktyce żeliwnym odlewem – stwierdził Michał Warzec, doradca techniczny w firmie ITA. – Konstrukcja nośna musi być odpowiednio sztywna i wytrzymała, ponieważ stanowi podstawę, na której zamontowano kilka systemów prowadnic pryzmatycznych. Przesuwają się na nich ruchome elementy maszyny związane z obróbką, mocowaniem i podawaniem materiału. Generują one drgania, które pochłaniane są przez ciężkie łoże maszyny.

Powstają na bazie podzespołów Siemensa

Wszystkie agregaty obróbcze zamontowane zostały na specjalnie skonstruowanym suporcie. Przemieszcza się ona wzdłuż osi X na prowadnicach pryzmatycznych z maksymalną prędkością 90 m/min. Napęd osi stanowi silnik o mocy 1,5 kW z enkoderem absolutnym, który zachowuje wskazanie pozycji nawet podczas przerw zasilania. Zakres ruchu w tym kierunku umożliwia obróbkę elementów o maksymalnej długości 1200 mm. Z kolei minimalna wartość tego parametru to 30 mm. Na suporcie przykręcone zostały również prowadnice, na których pracuje druga ruchoma podstawa, przesuwająca się wzdłuż osi Y. Prędkość tego ruchu to maksymalnie 30 m/min. Oś ta napędzana jest przez silnik, z takim samym enkoderem jak wyżej, o mocy 0,75 kW. Z kolei oś Z wyposażono w napęd o mocy 1 kW i identyczny system kontroli. Maksymalna prędkość w tym kierunku to 40 m/min. System przeniesienia napędu trzech podstawowych osi bazuje na śrubach o średnicy 40 mm z nakrętkami tocznymi. Oprócz tego maszyna wyposażona jest w elektromagnetyczny, chłodzony powietrzem hamulec. Standardowo posiada także system automatycznego smarowania, aktywujący się co 200 min i smarujący wszystkie mechanizmy przez 15 s. – Tokarka SCH 16100 to mniejsza wersja, która nie posiada pionowej głowicy frezującej, elektrowrzeciona i szlifierki – powiedział Michał Warzec. – Jest wyposażona w dwa noże tokarskie – typu V i okrągły talerzykowy. W odróżnieniu od Nero obrabiany element obraca się cały czas ze stałą prędkością, co pozwala na wykonywanie tylko toczonych elementów. Co warte podkreślenia, maszyny Schnitzer powstają na bazie podzespołów Siemensa, sterownik, serwonapędy, jak również silnik osi obrotu są produkcji Siemensa. Tworzenie programów na maszynę odbywa się w biurze na dedykowanym oprogramowaniu CAD/CAM, operator uruchamia na maszynie gotowy, przetestowany program. Z maszyną dostarczany jest program Schnitzer CAD, jak również jest możliwość zainstalowania opcjonalnego włoskiego programu CAD/CAM Pegasus, który uznawany jest za najlepszy i najbardziej intuicyjny w branży produkcji nóg.

Autor: Tomasz Bogacki

Redakcja: Gazeta Przemysłu Drzewnego