Giotto można już traktować jako maszynę przemysłową. Nie posiada ona, jak dwie pierwsze wersje, małego stołu roboczego do wykonywania typowo ręcznych operacji, co daje praktyczną możliwość pracy ciągłej. Nie jest to więc maszyna do okleinowania pojedynczych elementów, ale serii złożonych z wielu takich samych elementów i stanowi doskonałą alternatywę dla numerycznie sterowanych centrów z funkcją okleinowania.

W marcu podczas targów WoodTech 2023 w Istambule włoska firma Vitap zaprezentowała po raz pierwszy czwartą generację półautomatycznej okleiniarki krzywoliniowej Giotto. Poprzednie wersje tej maszyny znane są na rynku pod nazwą Eclipse i są bardzo cenione przez właścicieli małych, średnich i dużych zakładów meblarskich. Giotto przeznaczona jest dla producentów wymagających doskonałej jakości okleinowania krzywoliniowego, w szczególności elementów o profilu zamkniętym, np. blatów. W praktyce można na niej wykańczać elementy zarówno prostoliniowe prostokątne, jak i krzywoliniowe wypukłe i wklęsłe o grubości od 10 do 60 mm. Minimalne wymiary formatek prostokątnych to 250 x 200, natomiast maksymalne 1000 x 2000 mm. Z kolei średnica paneli krzywoliniowych może wynosić od 500 do 2700 mm. Natomiast grubość przyklejanego obrzeża to 1-3 mm.

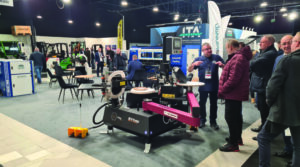

– W Polsce zostało sprzedanych już ponad 60 maszyn Eclipse, Eclipse 2.0, a od niedawna Giotto – mówi Wojciech Kulis, specjalista ds. sprzedaży maszyn z firmy ITA. – Klienci są z nich bardzo zadowoleni. Maszyna może pracować w trybie manualnym, z małymi elementami, jak zwykła okleiniarka krzywoliniowa, ale głównym jej przeznaczeniem jest obróbka większych elementów powtarzalnych, o promieniach zam-kniętych lub otwartych.

Giotto można już traktować jako maszynę przemysłową. Nie posiada ona, jak dwie pierwsze wersje, małego stołu roboczego do wykonywania typowo ręcznych operacji, co daje praktyczną możliwość pracy ciągłej. Nie jest to więc maszyna do okleinowania pojedynczych elementów, ale serii złożonych z wielu takich samych elementów, i stanowi doskonałą alternatywę dla numerycznie sterowanych centrów z funkcją okleinowania.

Plusem jest także to, że koszty pracy i wydajność takiego centrum są zupełnie inne, bardziej niekorzystne w porównaniu z Giotto. Inwestując w taką okleiniarkę, uzyskujemy niezależność procesową. Frezowanie kształtu elementu odbywa się bowiem na wspomnianym centrum, natomiast wykańczanie wąskich płaszczyzn – na okleiniarce. Nie blokujemy więc drogiego i mało wydajnego w tym zakresie centrum, które może realizować w tym czasie inne operacje. Była to główna idea przyświecająca zespołowi pracującemu nad jej udoskonaleniem.

Opcjonalny drugi wymienny zbiornik kleju

Maszyna posiada dwa nieruchome zespoły robocze – agregat okleinujący oraz agregat frezowania nadmiaru szerokości obrzeża. Oprócz tego wyposażono ją w dwa udoskonalone systemy laserowe, które skutecznie eliminują niedostatki poprzedniej wersji. Jeden z nich „widzi” element i przy trudnych łukach zmniejsza automatycznie prędkość roboczą, natomiast drugi odpowiada za długość przycięcia obrzeża.

Giotto przystosowana jest do stosowania kleju EVA i PUR. Posiada ona pokryty teflonem zbiornik wstępnego topienia kleju o pojemności 1 kg oraz zbiornik zasadniczy. Klej ze zbiornika wstępnego podawany jest automatycznie do zbiornika zasadniczego, gdzie rozgrzewa się do temperatury roboczej i dozowany jest w miarę potrzeb. Zapobiega to jego ewentualnemu przypaleniu. W zbiornikach zainstalowano grzałki o mocy 500 W z elektroniczną kontrolą temperatury.

Aplikacja kleju odbywa się z wykorzystaniem jednej rolki. Oprócz tego w strefie okleinowania zastosowano dwie rolki kopiujące kształt elementu oraz jedną opuszczaną pneumatycznie rolkę do poziomowania formatki. Regulacja ilości nanoszonego kleju odbywa się ręcznie.

Cały zespół klejowy jest wymienny, dzięki czemu w bardzo szybki i łatwy sposób można przestawiać maszynę z jednego rodzaju kleju na drugi. Oprócz tego maszyna dostarczana jest ze stacją do czyszczenia zbiorników. Nowy model okleiniarki wyposażono także opcjonalnie w dodatkowy wymienny zbiornik kleju, w którym znajdować się może klej EVA o innym kolorze lub klej PUR.

Nowy laser o wysokiej rozdzielczości

Obrabiany element przemieszczany jest na ruchomym suporcie. Jest on mocowany podciśnieniowo. Jego ramię ma teraz nośność 80 kg, więc nawet duże elementy prowadzone są stabilnie. Posuw załączany jest automatycznie i jest płynnie regulowany w zakresie od około 4 do 9 m/min.

Okleinowanie i frezowanie nadmiaru obrzeża odbywa się w trybie półautomatycznym. Natomiast prowadzenie formatki przy frezowaniu jest już procesem automatycznym. Operator musi tylko „dojechać”, położoną na ramieniu podciśnieniowym, formatką do frezarki. Zmodyfikowany został także element kopiujący grubość formatki. Agregat frezujący zbudowany jest z dwóch silników wysokiej częstotliwości o mocy 0,55 kW, pracujących z prędkością 12 000 obr./min. Zamontowane na nich frezy (R=2 lub R=3) poruszają się po kopiałach. Agregat pracuje na łożyskach liniowych i jest pneumatycznie odwracany, co ułatwia obróbkę elementów o dużych wymiarach. Obydwa silniki są również pneumatycznie podnoszone, co ułatwia wprowadzanie przeznaczonego do obróbki elementu. Potrafi także „odjechać” w momencie, kiedy mamy do czynienia z elementem o bardzo dziwnym kształcie. Płynność pracy zależy oczywiście od złożoności kształtów okleinowanych elementów.

pracuje na łożyskach liniowych i jest pneumatycznie odwracany, co ułatwia obróbkę elementów o dużych wymiarach. Obydwa silniki są również pneumatycznie podnoszone, co ułatwia wprowadzanie przeznaczonego do obróbki elementu. Potrafi także „odjechać” w momencie, kiedy mamy do czynienia z elementem o bardzo dziwnym kształcie. Płynność pracy zależy oczywiście od złożoności kształtów okleinowanych elementów.

Odmierzanie długości obrzeża może odbywać się w trybie automatycznym z cyfrowym systemem kontroli (PLC), ale może być ona także wpisywana do komputera ręcznie. W trybie automatycznym wykorzystano enkoder połączony z laserem. Jest to nowy laser o wysokiej rozdzielczości, który widzi fizycznie formatkę i obrzeże, co gwarantuje wykonanie bardzo precyzyjnego, a co za tym idzie – trudnego do znalezienia połączenia. Nowy system ułatwia programowanie precyzyjnego cięcia bez konieczności mierzenia elementu.

Po odmierzeniu określonej długości do akcji wkracza gilotyna, która odcina obrzeże. Przy okleinowaniu niektórych elementów nie trzeba mierzyć obrzeża, maszyna sama wie, na jaką długość ma je uciąć. Giotto posiada dziesięciocalowy kolorowy ekran dotykowy z portem USB. W pamięci maszyny można zapisać kilkadziesiąt programów obróbczych, które w razie potrzeby są szybko aktywowane. Proste i intuicyjne menu jest oczywiście w języku polskim. Jego obsługi można nauczyć się zaledwie w 4 godziny. Z kolei szkolenie przez techników z firmy ITA osoby, która nigdy nie okleinowała, trwa 1,5 dnia. Biorąc pod uwagę brak wykwalifikowanych fachowców, jest to bardzo ważny czynnik.

TEKST: Gazeta Przemysłu Drzewnego – Tomasz Bogacki