Opłaszczowanie profili – VERMAK

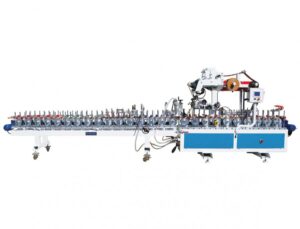

Vermak posiada w ofercie szeroka gamę maszyn do oklejania listew za pomocą folii PCV, foliami typu finisz, papierami dekoracyjnymi, laminatami z rolki, forniru z rolki lub ciętego na arkusze. Aplikacja na listwy wykonane z MDF, drewna, jak również profile plastikowe PCV lub aluminiowe.

W zależności od wymagań produkcyjnych, kompozycja maszyny możliwa z wyposażeniem w różne aplikatory kleju: poliuretan, poliolefina, eva oraz różnej długości sekcje docisku folii.

Typowe opłaszczowarki profili pracują z foliami-profilami o szerokościach od 25 do 350 mm. Najczęstsze obszary zastosowania to produkcja ościeżnic, opasek drzwiowych, listew przypodłogowych, listew wykończeniowych, paneli 3D, oklejanie profili okien PVC za pomocą foli dekoracyjnych.

W zależności od kleju używane są różne aplikatory, dla klejów EVA i poliolefionowych ( PO ) polecamy maszynę z aplikatorem wałkiem, dla klejów poliuretanowych ( PU ) aplikację za pomocą dyszy szczelinowej.

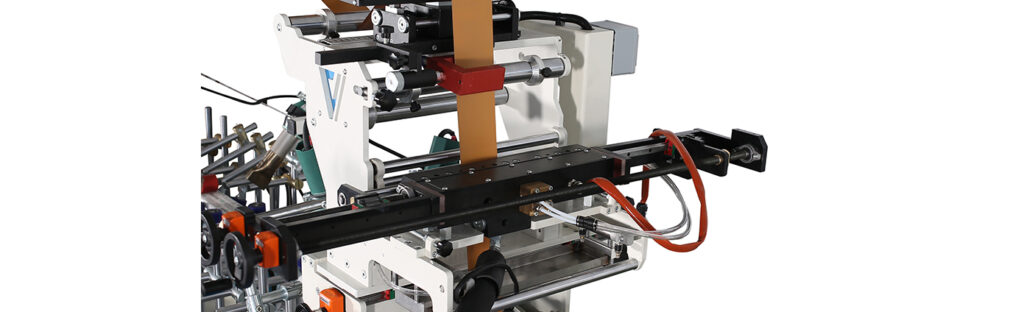

Aplikator w formie dyszy szczelinowej, polecany do pracy z klejami PUR.

Aplikacja stalowym wałkiem z gumową rolką prowadzącą.

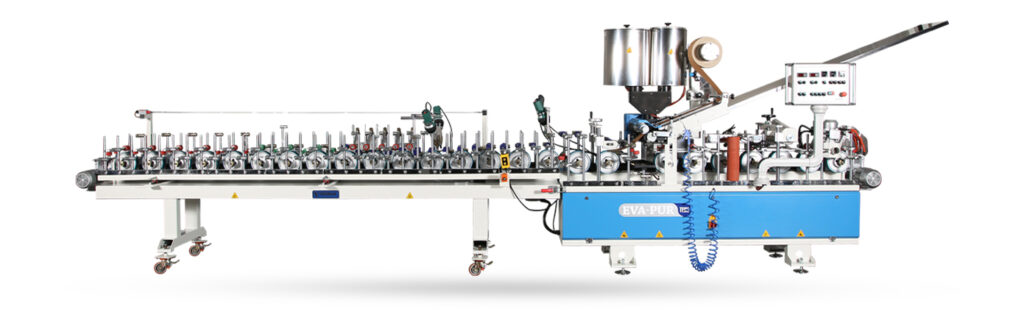

Maszyna dla klejów EVA/PO z zabudowanym zbiornikiem na klej oraz aplikacją kleju na folie za pomocą wałka.

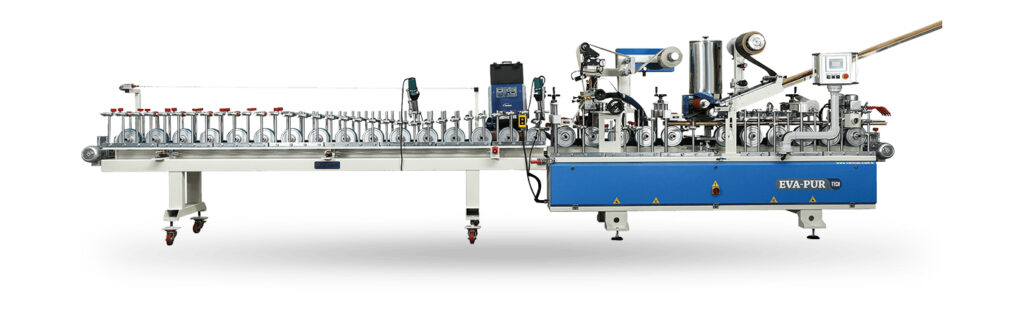

Maszyna dla klejów PUR z aplikatorem przez dysze szczelinową.

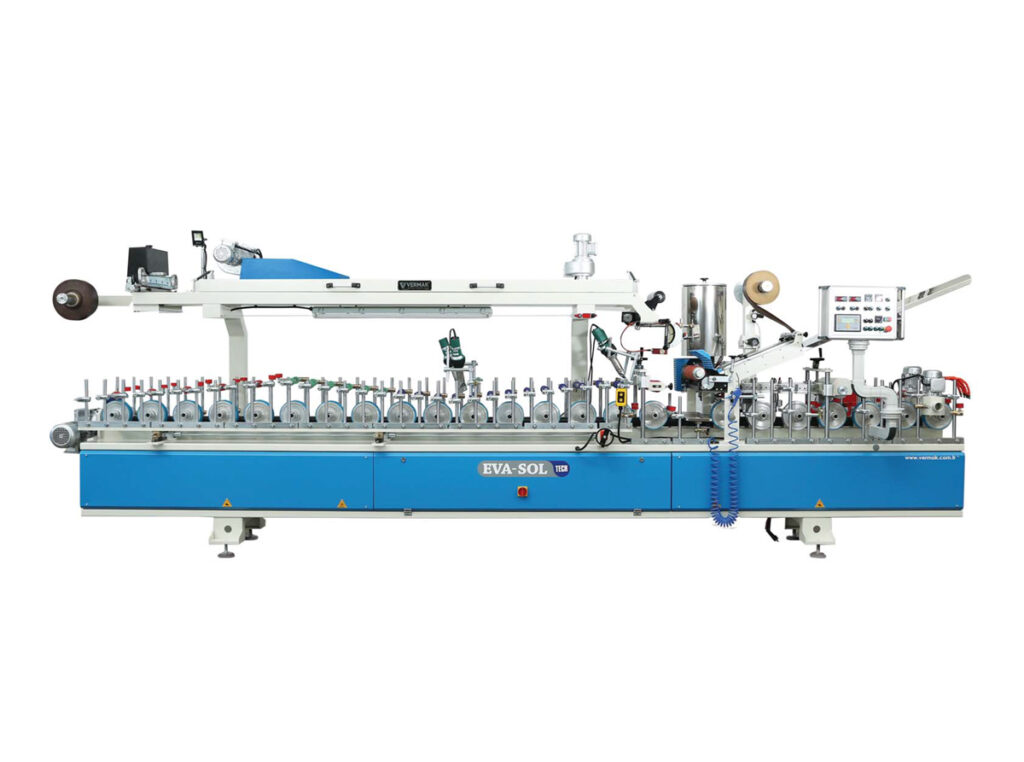

Maszyna podwójna z aplikatorem dysza oraz wałek. Umożliwia elastyczną pracę z klejami EVA, PO, PUR.

Możliwe jest również wykonanie maszyn z klejami rozpuszczalnikowymi, gdzie konieczny jest czas na częściowe odparowanie rozpuszczalnika z kleju przed aplikacją. Specjalny wentylowany tunel przyspiesza odparowanie rozpuszczalnika przez aplikacją.

Jak również taką maszyną można połączyć z modułem kleju EVA / PUR.

Okleiny w formie ciętych arkuszy (zazwyczaj forniry) są podawane z płaskiej rampy wykonanej ze stali nierdzewnej. Najczęściej taką rampę łączy się z podajnikiem z rolki w celu zachowania uniwersalności maszyny.

W zależności do preferencji maszyna może zostać wykonana w formie monobloku – jednolity korpus z częścią klejową oraz częścią na rolki dociskowe. Typowo część klejowa zajmuje 2 metry, cześć dociskowa 4 metry.

lub w formie dwóch modułów. Osobno część klejowa oraz osobno część z rolkami. Takie wykonanie maszyny jest droższe, ale umożliwia szybką wymianę toru rolek na inny profil, jak również umożliwia stosowanie różnej długości torów rolkowych. W zależności od stopnia skomplikowania profilu, typu folii możliwe jest osiąganie różnych prędkości pracy, zależnych od możliwości folii do wyłożenia się na elemencie.

Tor rolkowy opcjonalnie może zostać wyposażony w system szybkiej regulacji szerokości roboczej. Lewa strona rolek jest ruchoma, przemieszczająca się na mechanizmie śruby i zębatek skrętnych oraz wyposażona w licznik pozycji / rozsunięcia. Opcja ta jest zalecana do producentów, gdzie produkowane są profile o takich samych krawędziach, natomiast różniących się szerokością.

W celu podgrzania foli i jej uplastycznienia oraz aby podtrzymać temperaturę kleju w części dociskowej stosuje się nadmuchy gorącego powietrza. Każda taka nagrzewnica ma moc 3,5-4 kW i ułatwia wyłożenie folii na materiale. W zależności od zapotrzebowania maszyna może posiadać 2, 4, 6 nagrzewnic. Elementy są transportowane o rolkach ogumowanych o dużych średnicach, napędzanych falownikiem z możliwością regulacji prędkości. Rolki dolne napędowe można rozsuwać na szerokość w zależności od szerokości elementu, jak również możliwe jest dołożenie większej ilości niż standardowe 2 sztuki. Rolki dociskowe zainstalowane są na metalowych prętach, posiadają możliwość regulacji położenia oraz kąta docisku. Rolki dociskowe występują w różnych wymiarach, twardościach gumy oraz mogą być profilowane na określone kształty.

W strefie klejowej możliwe jest zastosowanie szczotek obrotowych od oczyszczenia elementu z pyłu, dysz odmuchowych zdmuchujacych pył, lamp IR do nagrzewania profilu przed aplikacją folii. W wypadku profili aluminiowych i niektórych plastikowych może być również aplikowanie primera zwiększającego przyczepność kleju lub natrysk mgiełki wodnej w celu przyspieszenia reakcji krystalizacji kleju PUR.

Standardowo do naciągu folii z rolki stosowany jest hamulec pneumatyczny, na życzenie może być hamulec elektromagnetyczny.

Dla klejów PUR, ze względu na ich trwałą krystalizację pod wpływem wilgoci, zalecane jest zastosowanie specjalnego topielnika typu IGM-20.

Zalety stosowania tego typu topielnika to:

- topienie kleju PUR „na żądanie”, jedynie górna warstwa jest topiona, klej w dolnej cześci topielnika nie jest stapiany i nie zaczyna swojego rozkładu temperaturowego

- hermetyczne zamknięcie komory klejowej, bez obecności powietrza mogącego zawierać wilgoć

- pompa kontrolująca ilość kleju podawanego na maszynę oraz proste sterowanie za pomocą ekranu dotykowego

- szybka wymiana zbiornika kleju (20-21 litrów) oraz brak konieczności oczekiwania na rozgrzanie kleju w zbiorniku

- w wypadku zakończenia pracy, klej ze zbiornika nie jest tracony, sam zbiornik z pozostałym klejem trafia do chłodni/lodówki. W wypadku zbiornika gdzie następowało topienie w całej masie kleju, pozostałości należy usunąć i utylizować zgodnie z przepisami.

- brak 'odsysanie powietrza’, brak emisji potencjalnie rakotwórczych substancji jakie wydziela podgrzany klej PUR

Prezentacja ogólna firmy Vermak

Przykładowe filmy pokazujące pracę maszyn.

Aplikacja za pomocą wałka, dwa zbiorniki na klej EVA, poliolefina lub pur

Pojedyńczy zbiornik klejowy

Aplikacja oraz osadzanie uszczelki drzwiowej

Oklejanie klejem PUR – foile finish / papier – dysza szczelinowa

Oklejanie profili kompozytowych – plastikowych, klej PUR

Maszyna z systemem dyszy i wałka – dwa aplikatory na jednej maszynie. Najbardziej wszechstronna kompozycja zapewniająca najlepsze efekty oklejania.