TRSI 500 CURSAL – optymalizerka z popychaczem

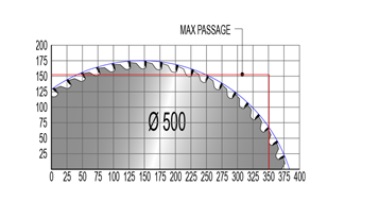

Optymalizerka TRSI to maszyna wyposażona w ruchome ramię popychacza, które przemieszcza element względem piły. Maszyna wyposażona jest w tarczę o średnicy 500 mm, dla klientów oczekujących większych przekrojów Cursal proponuje TRSI 600 lub TRSI 700.

CURSAL produkuje 4 wersje optymalizerek TRSI:

- TRSI BASIC – popychacz z formie drewnianego klocka, maszyna wykonuje stałe cięcia zgodnie z wprowadzonym programem

- TRSI AP – popychacz w formie ramienia, stałe cięcia, możliwość zastosowania automatycznego ładowania

- TRSI OL – popychacz w formie ramienia, optymalizacja długości elementu, możliwość automatycznego ładowania

- TRSI E – popychacz w formie ramienia, optymalizacja długości, wycinanie wad zaznaczonych kredą, możliwość automatycznego ładowania

Optymalizerki wykonujące stałe cięcia zgodnie z zaprogramowaną sekwencją skierowane są na rynek producentów palet, opakowań gdzie wykonywane są najczęściej cięcia pakietowe i maszyna tnie kilka desek jednocześnie.

Optymalizerki z optymalizacją długości elementu wykonują pomiar długości elementu jaki będzie cięty. Są w stanie dobrać dla danej długości elementu plan rozkroju tak aby wyciąć jak największą użyteczną długość elementów.

Optymalizerki w wersji E mają pełną optymalizację. Zarówno wykrywają długość elementu, jak również odczytują znaki kredy i są w stanie wykonać optymalizację długości pomiędzy zaznaczonymi wadami.

Możliwe tryby pracy optymalizerki w wersji E:

- Optymalizacja długości, opłacalności, minimalizacji odpadu pomiędzy zaznaczonymi defektami na desce – znakami kredy

- Sekwencje stałych wymiarów – bez konieczności znaczenia deski

- Cięcie w miejscach zaznaczonych kredą

Strona producenta: TRSI 500

Ogólna prezentacja pracy TRSI E w czasie typowej pracy

Maszyna działa w oparciu o unikalny algorytm optymalizacji stworzony przez Cursala ’czasu rzeczywistego’. W czasie przejazdu 'do tyłu” popychacza nad elementem, deska jest skanowana aby określić pozycję znaczników oraz określić długość deski. Bezpośrednio po wykryciu końca deski popychacz opuszcza się na pozycję a sterownik przelicza program rozkroju deski.

Maksymalna prędkość popychacza (jest najszybsza w swojej kategorii maszyn) to 200 m/min. Ruch ’do przodu’ jest ograniczony do w zależności od długości elementu aby nie następowało bezwładne przesunięcie jakie może wpłynąć na precyzję cięcia. Dodatkowo, po rozpoczęciu cięcia, element jest dociskany za pomocą specjalnej rolki z hamulcem za unikać niekontrolowanego przesunięcia. Dzięki temu maszyny TRSI są w stanie uzyskać precyzję cięcia 0.4 mm/mb przy dużej prędkości pracy. W celu uniknięcia bezsensownego zwiększania wagi zespołu popychacza, silnik napędowy został zainstalowany na korpusie maszyny a ruch popychacza jest realizowany za pomocą przemysłowego zębatego. Rozwiązanie takie pozwala dodatkowo uniknąć ciągłego zginania przewodów elektrycznych doprowadzających do silnika napięcie oraz połączenie pomiędzy enkoderem pozycji popychacza a serwonapędem jest krótkie i niemożliwe do zakłócenia.

Ruch podniesienia-opuszczenia piły jest realizowany za pomocą siłownika pneumatycznego, sterowanego z PLC. Maszyna tnąć nie ma konieczności pełnego podniesienia piły przy cięciu elementów o małej grubości, co wpływa dodatkowo na prędkość pracy. Czas cięcia jest regulowany w zakresie 0,3 – 2 sekundy, co przy typowej pracy przekłada się na wycięcie 8-10 elementów „na gotowo” w ciągu minuty. Wydajność maszyny zależy oczywiście od długości elementów przed cięciem (im dłuższe tym większa wydajność), ilości wad w danej desce.

Sterownik maszyny pozwala na zapisanie w jednym programie roboczym aż 128 podprogramów. Dla danego programu roboczego możemy zaprogramować 16 klas szerokości deski, a dla każdej szerokości deski możemy zapisać aż 8 klas jakości drewna. Przełączenie się pomiędzy klasą szerokości drewna wymaga od operatora przełączenia mechanicznego przełącznika na panelu maszyny, natomiast klasy jakości są 'przełączane’ za pomocą kombinacji znaków kredy na desce. Na jednej desce mogą występować różne klasy, do przełączenia się na jedną z 8 klas operator musi postawić jedynie 3 znaki. Każdy element może być przypisany do określonego wyrzutnika na taśmie sortującej.

Maszyna może być wyposażona w systemy załadunku automatycznego. Czy to w formie podajników desek poprzedzającej maszyny np. wielopiły czy w formie podciśnieniowych systemów załadunkowych.

W wypadku gdy cięte jest drewno z sękami o niewielkiej średnicy (porównywalnymi z grubością piły) możliwe jest ustawienie trybu optymalizacji, gdzie wada jest wycinana jednym cięciem – tryby: dobre-wada-dobre-wada lub dobre-dobre-dobre. Pozwala to na zwiększenie wydajności pracy drewnie z sękami o małych średnicach.

Sterownik maszyny może być podłączony do wewnątrz firmowej sieci komputerowej (port ethernet) w celu wymiany informacji lub funkcji teleserwisu. Sterownik M8 Cursala umożliwia również zdalne przyjmowanie rozkrojów elementów i dodawanie ich do kolejki rozkroju – komunikacja z zewnętrznym skanerem wad np. CrossScan, WoodEye, Woodinspector.

Maszyna wyposażona w sterownik M8 obsługuje również wymianę danych za pomocą pendriva (port USB) umożliwia wgranie przygotowanych w biurze rozkrojów i zapisanie raportów produkcyjnych z wykonanych rozkrojów.

Istnieje możliwość zastosowania drukarki etykiet lub przelotowej do oznaczania elementów pociętych.

Istnieje możliwość zastosowania wiertarki, która będzie wykonywać wiercenie elementów przed cięciem zgodnie z przygotowanym programem wiercenia.

W zależności od wymagań klienta model TRSI występuje w różnych wersjach długościach cięcia, od długości poniżej 3 metrów do długości większych niż 7 metrów.

W wersji standardowej stołu operator wkłada deskę do wnętrza maszyny i startuje proces cięcia. W wersji opcjonalnej występuje poziomy podajnik łańcuchowy, gdzie operator odkłada zaznaczone deski a maszyna pojedynczo rozdziela je i pobiera do cięcia.

Stół sortujący pocięte elementy może być wyposażony w dwa typy wypychaczy mechanicznych: szybkiego typu (najczęściej stosowane), wolniejsze do elementów o dużej wadze (długości). Do elementów krótkich o długości mniejszej niż 300 mm można zastosować dysze zdmuchujące za pomocą powietrza. Możliwe jest również użycie 'wirtualnego’ wypychacza, gdzie za pomocą zsynchronizowanego ruchu dwóch sąsiednich wypychaczy są sortowane elementy długie (o długości ponad 3 metry). Taśma transportowa rozładunkowa pracuje z prędkością 100 m/min. Wypychacze są zabezpieczone mechanicznie przed możliwością zablokowania tłoczyska siłownika przez kawałek odpadu. Wyposażone są również dodatkowo w czujnik kontrolujący powrót siłownika na pozycję spoczynkową.

Sterownik maszyny umożliwia dokładne sortowanie elementów w określonej klasie i długości tzn:

element o długości 400 mm i 1 klasa jakości – jest sortowany na pierwszym wyrzutniku

element o długości 400 mm i 2 klasa jakości – jest sortowany na drugim wyrzutniku

element o długości 401 mm i 1 klasa jakości – jest sortowany na trzecim wyrzutniku

element o długości 500 mm i 1 klasa jakości – jest sortowany na pierwszym wyrzutniku

element o długości 501 mm i 4 klasa jakości – jest sortowany na czwartym wyrzutniku

itp.

Pozwala to ułatwić odbiór operatorowi, który nie musi kontrolować elementów ponownie. Na danych stanowisku ma sortowane elementy o określonej długości i klasie, dzięki czemu nie musi sprawdzać i jedynie wybiera określoną długość. Maszyna wie jaką długość elementu została wycięta i gdzie należy ją dokładnie wysortować. Sortowanie nie jest zrobione na zasadzie czujnika mierzącego szacunkową długość elementu i sortowania w zależności od przedziału długości. Transporter jest zabudowany osłoną siatkową, istnieje możliwość dostarczenia przednich podpór do wykonania stołu odbiorczego.

W wypadku pracy z pakietami istnieje specjalna wersja stołu sortującego aby zapewnić wypychanie elementów bez rozsypania stosu elementów.

Optymalizerkę TRSI można również zautomatyzować:

- proces załadunku ze stosu, zgarnięcie przekładek pomiędzy warstwami, wyrównanie desek w ułożonym stosie

- rozładunek wyciętej warstwy elementów na palete za pomocą podciśnienia lub mechanicznych zabieraków

Optymalizerka Cursal model TRSI E

Optymalizerka Cursal model TRSI OL

Piła poprzeczna model TRSI BASE

Optymalizerka TRSI z automatyzacją załadunkową, drukarką przelotową i połączenie ze strugarką 4 stronną

Optymalizerka TRSI – automatyzacja rozładunku i sztaplowanie

Optymalizerka TRSI w pojedynczym wypychaczem do całego elementu

Optymalizerka TRSI – sztaplowanie elementu po cięciu

Optymalizerka TRSI – automatyzacja załadunku i sztaplowanie, wyrównywanie elementów przed cięciem

Piła poprzeczna do desek mod. TRSI z załadunkiem i wyładunkiem automatycznym

Piła poprzeczna do desek TRSI z automatyzacją

Michał Warzec

Wysunięcie piły 500 mm